Đánh giá rủi ro an toàn lao động ở nhà máy chế biến mủ cao su

1. ĐẶT VẤN ĐỀ

Chế biến mủ cao su là ngành công nghiệp khá lâu đời ở Việt Nam, thu hút một lượng lớn người lao động tham gia và đem lại lợi ích lớn cho ngành kinh tế nước ta. Tuy nhiên ngành cao su là một trong 11 nhóm ngành có nguy cơ cao về tai nạn lao động và bệnh nghề nghiệp mà theo Thông tư số 07/2016/TT-BLĐTBXH [3]quy định bắt buộc thực hiện việc đánh giá nguy cơ rủi ro về an toàn, vệ sinh lao động và đưa vào trong nội quy, quy trình làm việc. Tiêu chuẩn quốc tế ISO 45001:2018 cũng yêu cầu việc thực hiện đánh giá rủi ro an toàn lao động trong tất cả các khu vực làm việc. Chính vì thế nhóm nghiên cứu đã chọn nội dung “Đánh giá rủi ro an toàn lao động ở nhà máy chế biến mủ cao su” làm nội dung nghiên cứu nhằm nhận diện được tất cả các rủi ro có thể có ở các vị trí làm việc của dây chuyền chế biến mủ cao su ly tâm từ đó đưa ra các giải pháp kiểm soát nhằm hạn chế tối đa các tai nạn lao động có thể xảy ra.

2. ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP ĐÁNH GIÁ

2.1. Đối tượng nghiên cứu:

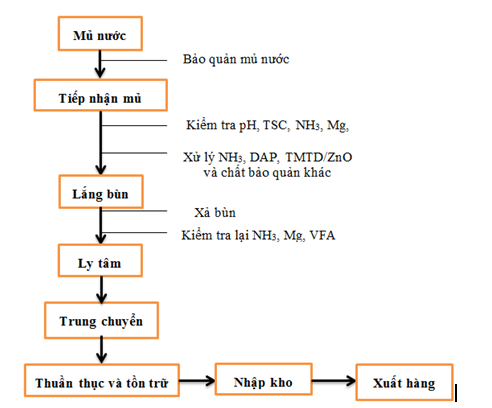

Đề tài đã chọn đối tượng nghiên cứu là quy trình sản xuất cao su ly tâm (xem hình 1)

Hình 1: Quy trình sản xuất cao su ly tâm (nguồn: [2])

Mủ nước sau khi được thu hoạch được chống đông bằng NH3 và diệt vi khuẩn, sau khi vận chuyển về nhà máy bằng xe bồn, mủ được xả vào các hồ tiếp nhận mủ, mủ được kiểm tra nồng độ NH3, VFA, Mg và thêm các thành phần phụ gia khác, sau đó mủ được lưu trữ 12h. Tiếp theo kiểm tra lại nồng độ NH3, VFA, Mg trước khi đưa vào máy ly tâm. Sau quá trình ly tâm mủ được chuyển vào các bồn trung chuyển và kiểm tra lại các chất chỉ tiêu. Sau khi kiểm tra mủ được chuyển vào các bồn lưu trữ chờ xuất hàng.

2.2. Phương pháp nghiên cứu

Sử dụng phương pháp cho điểm để đánh giá rủi ro an toàn: Cho điểm mức nghiêm trọng (S) và tần suất rủi ro (F) rồi xác định mức rủi ro (L) theo công thức sau đây:

|

L = F x S |

Trong đó:

- Mức rủi ro (L)

- Tần suất xảy ra rủi ro (F)

- Mức nghiêm trọng của rủi ro (S)

Cho điểm mức nghiêm trọng (S)theo các bảng 1,2:

Bảng 1. Cho điểm mức nghiêm trọng của rủi ro an toàn lao động[1]

|

Điểm (S) |

Mức nghiêm trọng (S) |

Mô tả |

|

1 |

Rất nhẹ |

Gây thương tích rất nhẹ, chỉ cần sơ cứu là được, không phải nghỉ việc (ví dụ vết xước, vết cắt nhỏ, vết sưng nhỏ…) |

|

2 |

Nhẹ |

Gây thương tích nhẹ, buộc NLĐ phải tạm thời nghỉ việc để điều trị y tế dưới 30 ngày, phục hồi hoàn toàn và tiếp tục đi làm bình thường. |

|

3 |

Trung bình |

Gây thương tích, buộc NLĐ phải nghỉ việc để điều trị y tế từ 30 ngày trở lên, phục hồi hoàn toàn và tiếp tục làm việc bình thường. |

|

4 |

Nghiêm trọng |

Gây thương tích nặng dẫn đến mất khả năng lao động một phần hay toàn phần sau khi điều trị. |

|

5 |

Rất nghiêm trọng |

Gây chết người (kể cả trong quá trình điều trị) hoặc gây tổn thương nặng từ 02 người trở lên |

Bảng 2. Cho điểm tần suất xảy ra của rủi ro an toàn lao động

|

Điểm (F) |

Tần xuất xảy ra (F) |

Mô tả |

|

1 |

Khó xảy ra |

Rủi ro chỉ có thể xảy ra trong những trường hợp ngoại lệ. |

|

2 |

Khả năng thấp |

Rủi rođược dự đoán thỉnh thoảng xảy ra. |

|

3 |

Có thể xảy ra |

Rủi ro được dự đoán xảy ra trong hầu hết những trường hợp |

|

4 |

Khả năng cao |

Rủi ro được dự đoán dễ xảy ra trong hầu hết những trường hợp |

|

5 |

Gần như chắc chắn |

Rủi ro được dự đoán chắc chắn xảy ra trong hầu hết những trường hợp. |

Bảng 3. Thiết lập ma trận rủi ro

|

Thang điểm |

Mứcrủi ro (L) |

Mô tả |

|

1-3 |

Thấp (I) |

Rủi ro chấp nhận được. Được phép làm việc bình thường, không cần bổ sung các biện pháp kiểm soát |

|

4-8 |

Trung bình (II) |

Rủi ro không chấp nhận được. Vẫn được phép hoạt động với các biện pháp kiểm soát và quản lý phù hợp. Cần có kế hoạch giảm thiểu rủi ro. |

|

9-14 |

Cao (III) |

Rủi ro không chấp nhận được. Hạn chế làm việc. Cần thực hiện các biện pháp giảm thiểu rủi ro trong một thời hạn nhất định. Sau khi thực hiện xong các biện pháp kiểm soát rủi ro và được cấp có thẩm quyền phê duyệt, mới trở lại làm việc bình thường. |

|

15-25 |

Rất cao (IV) |

Rủi ro không chấp nhận được. Dừng công việc và thực hiện ngay các biện pháp giảm thiểu rủi ro. Chỉ sau khi thực hiện xong các biện pháp giảm thiểu RR và được cấp có thẩm quyền phê duyệt mới được phép tiếp tục làm việc bình thường. |

Bảng 4: Ma trận đánh giá rủi ro

|

Mức nghiêm trọng (S) |

5 |

5 – II |

10 – III |

15-IV |

20-IV |

25-IV |

|

4 |

4 – II |

8 – II |

12-IV |

16-IV |

20-IV |

|

|

3 |

3 – I |

6 – II |

9-III |

12-IV |

15-IV |

|

|

2 |

2 – I |

4 – II |

6 – II |

8 – II |

10 – III |

|

|

1 |

1 – I |

2 – I |

3 – I |

4 – II |

5 – II |

|

|

Mức độ rủi ro (L = F x S) |

1 |

2 |

3 |

4 |

5 |

|

|

Tần suất xảy ra (F) |

||||||

3. Kết quả nghiên cứu

Đoàn đánh giá đã tiến hành nhận diện mối nguy và đánh giá rủi ro an toàn lao động cho quy trình sản xuất mủ cao su ly tâm tại 04 khu vực sản xuất và 19 mối nguy như sau:

Bảng 5. Các khu vực tiến hành khảo sát, đánh giá rủi ro an toàn lao động

|

STT |

Khu vực |

Số lượng mối nguy (n) |

|---|---|---|

|

1 |

Khu vực tiếp nhận |

05 |

|

2 |

Khu vực sản xuất |

02 |

|

3 |

Khu vực bồn lưu trữ |

03 |

|

4 |

Bảo trì cơ khí, điện |

06 |

|

Tổng cộng |

16 |

Kết quả nhận diện mối nguy và đánh giá rủi ro an toàn lao động cho quy trình sản xuất mủ cao su ly tâm được trình bày trong bảng 6 sau đây:

Bảng 6. Nhận diện mối nguy và đánh giá rủi ro

|

Khu vực |

Công việc |

STT |

Mối nguy – Các YTNH |

Mô tả rủi ro |

Hậu quả |

Biện pháp kiểm soát hiện tại |

KẾT QUẢ ĐGRR ATLĐ |

Biện pháp phòng,chống các YTNH, YTCH |

Người/ bộ phận thực hiện các BP phòng, chống các YTNH, YTCH |

Thời gian thực hiện các BP phòng, chống các YTNH, YTCH |

|||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

S |

F |

L |

MRR |

||||||||||

|

Khu vực tiếp nhận |

Tiếp nhận nguyên liệu ly tâm. |

1 |

Cơ học |

Va chạm xe gây chấn thương. |

Chảy máu, đứt, gãy chân tay. |

– Bảng trực quan tại nơi làm việc, bảng cảnh báo tốc độ xe. – Hướng dẫn công việc an toàn |

2 |

2 |

6 |

II |

– Tuân thủ quy trình làm việc an toàn. |

– NLĐ |

– Hàng ngày |

|

2 |

Va chạm với vật bén, nhọn gây chấn thương. |

2 |

3 |

6 |

II |

||||||||

|

3 |

Vật rơi đổ gây chấn thương. |

3 |

2 |

6 |

II |

||||||||

|

4 |

Di chuyển trên mặt sàn ướt gây té ngã chấn thương. |

3 |

2 |

6 |

II |

||||||||

|

5 |

Hóa học |

Tiếp xúc trực tiếp với hóa chất gâ: bỏng, ngộ độc NH3 (98%) |

Bỏng,ngộ độc. |

– Bảng trực quan tại nơi làm việc – Hướng dẫn công việc an toàn |

4 |

1 |

4 |

II |

– Tuân thủ quy trình làm việc an toàn. |

– NLĐ |

– Hàng ngày |

||

|

Khu vực sản xuất |

Ly tâm mũ |

6 |

Cơ học |

Di chuyển trên mặt sàn ướt gây té ngã chấn thương. |

Chảy máu, đứt, gãy chân tay. |

– Bảng trực quan tại nơi làm việc. – Hướng dẫn công việc an toàn |

3 |

2 |

6 |

II |

– Tuân thủ quy trình làm việc an toàn. |

– NLĐ |

– Hàng ngày |

|

7 |

Hóa học |

Tiếp xúc trực tiếp với hóa chất gây ngộ độc: NH3 |

Ngộ độc |

– Bảng trực quan tại nơi làm việc. – Hướng dẫn công việc an toàn |

4 |

1 |

4 |

II |

– Tuân thủ quy trình làm việc an toàn. |

– NLĐ |

– Hàng ngày |

||

|

Khu vực bồn lưu trữ |

Tồn trữ |

8 |

Cơ học |

Làm việc trên cao gây té ngã |

– Chảy máu, đứt, gãy chân tay. |

– Bảng trực quan tại nơi làm việc. – Hướng dẫn công việc an toàn |

5 |

2 |

10 |

III |

– Tuân thủ quy trình làm việc an toàn. |

– NLĐ |

– Hàng ngày |

|

9 |

Cơ học |

Làm việc trong không gian hạn chế gây ngạt khí |

5 |

2 |

10 |

III |

|||||||

|

10 |

Điện |

Rò rỉ điện gây điện giật |

Điện giật gây chấn thương, chết người |

4 |

2 |

8 |

III |

– Tuân thủ quy trình làm việc AT |

– NLĐ |

– Hàng ngày |

|||

|

Bảo trì cơ khí, điện |

11 |

Cơ học |

Va chạm với vật bén, nhọn gây chấn thương. |

Chảy máu, đứt, gãy chân tay, chết người |

– Bảng trực quan tại nơi làm việc. – Hướng dẫn công việc an toàn |

3 |

2 |

6 |

II |

– Tuân thủ quy trình làm việc AT – Đào tạo, huấn luyện ATVSLĐ định kỳ hàng năm. |

– NLĐ |

– Hàng ngày |

|

|

12 |

Va chạm vật cản gây chấn thương. |

3 |

2 |

6 |

II |

||||||||

|

13 |

Vật rơi đổ gây chấn thương. |

4 |

2 |

8 |

II |

||||||||

|

14 |

Va chạm vật chuyển động gây chấn thương. |

3 |

2 |

6 |

II |

||||||||

|

15 |

Làm việc trên cao gây té ngã. |

5 |

2 |

10 |

III |

||||||||

|

16 |

Điện |

Rò rỉ điện gây điện giật |

Điện giật gây chấn thương, chết người |

4 |

2 |

8 |

III |

– Tuân thủ quy trình làm việc AT. – Sử dụng PTBVCN. |

– NLĐ |

– Hàng ngày |

|||

Kết quả đánh giá rủi ro an toàn lao động được tổng hợp trong bảng 7.

|

Mức độ rủi ro |

Số lượng rủi ro |

Tỷ lệ % |

|

Thấp (I) |

0 |

0 |

|

Trung bình (II) |

11 |

68,75 % |

|

Cao (III) |

5 |

31,25 % |

|

Rất cao (IV) |

0 |

0 |

|

Tổng cộng |

16 |

100% |

Bảng 7. Tổng hợp kết quả đánh giá rủi ro

Kết luận:

Trong số 16 mối nguy an toàn lao động nhận diện được, thì các mối nguy có mức độ rủi ro trung bình chiếm 68,75% và các mối nguy có mức độ rủi ro cao chiếm 31,25%. Điều này cho thấy nhà máy có nguy cơ cao về tai nạn lao động, cần phải xây dựng và thực hiện kế hoạch giảm thiểu rủi ro nhằm đảm bảo an toàn cho người lao động.

Tài liệu tham khảo

[1] Nguyễn Thắng Lợi, Phạm Quốc Quân (2019),“Phương pháp đánh giá rủi ro an toàn và vệ sinh lao động tại vị trí làm việc áp dụng trong các cơ sở khai thác và chế biến đá”, Tạp chí bảo hộ lao động, 2019.

[2] Tổng công ty cao su Dầu tiếng “Quy trình sản xuất cao su ly tâm”

[3] Bộ Lao động – Thương Binh & Xã hội (2016), Thông tư số 07/2016/TT-BLĐTBXH Quy định một số nội dung tổ chức thực hiện công tác an toàn, vệ sinh lao động đối với cơ sở sản xuất kinh doanh, ban hành ngày 15/5/2016.

[4] Trịnh Hồng Thanh (2013), “Đánh giá hiện trạng và đề xuất giải pháp quản lý môi trường tại một số nhà máy chế biến cao su trên địa bàn tỉnh Tây Ninh”luận văn tốt nghiệp, Đại học Kỹ thuật Công nghệ TPHCM

ThS. Võ Thành Nhân1, KS. Tạ Hoàng Trọng2

1Phân viện Khoa học An toàn Vệ sinh Lao động và Bảo vệ Môi trường miền Nam

2Khoa Môi trường và Bảo hộ Lao động, Trường ĐH Tôn Đức Thắng

(Nguồn tin: Vnniosh.vn)