Sự cố hóa chất và những bài học

I. SỰ CỐ THỨ NHẤT: SỰ PHÂN HỦY CÁC HỢP CHẤT PEOXIT

Thiết bị liên quan đến sự cố gồm buồng phản ứng dạng mẻ, đã được trang bị cơ cấu an toàn. Phía sau cơ cấu an toàn là buồng thu gom và ống thoát khí ra khí quyển.

Cơ cấu an toàn được thiết kế hợp lý để bảo vệ buồng phản ứng khỏi tình trạng quá áp trong trường hợp không kiểm soát được tốc độ phản ứng, một tình huống xấu có thể xảy ra. Buồng thu gom là bình thép, đầu bằng, được thiết kế và lắp đặt nhiều năm, không hoàn toàn bảo đảm an toàn. Người ta đang thiết kế và chế tạo để thay thế buồng thu gom đó.

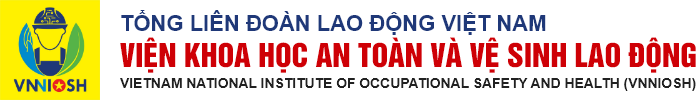

Hình1. Sơ đồ mô tả sự cố thứ nhất.

1-Buồng phản ứng; 2-Van an toàn dạng màng; 3-Tường bao; 4-Dàn ống dẫn hoá chất; 5-Buồng thu gom.

Mô tả sự cố

Do thiết bị hư hỏng, một tháp chứa chất khơi mào phản ứng trùng hợp có sự cố, không thể tiếp tục cấp chất khơi mào cho buồng phản ứng. Trong khi một lượng chất khơi mào đã được đưa vào buồng phản ứng, không thể cất giữ chất khơi mào đó nhằm tránh nguy hiểm (chất peoxit hữu cơ hòa tan trong dung môi hữu cơ), nhà máy quyết định phân hủy chất khơi mào trong phòng thí nghiệm, thu hồi dung môi để đốt sau. Trình tự như sau:

– Tháo dung dịch peoxit ra khỏi buồng phản ứng

– Bổ sung đủ dung môi để bảo đảm hoạt động của máy khuấy

– Cho máy khuấy và bộ bổ sung nhiệt hoạt động nhằm đưa buồng phản ứng tới nhiệt độ cần thiết

– Duy trì nhiệt độ trong buồng phản ứng

– Làm lạnh và thải dung môi thải.

Nhiệt dộ và thời gian phân hủy peoxit được xác định trong phòng thí nghiệm để bảo đảm phân hủy hoàn toàn peoxit. Bước nghiên cứu này đã được nghiên cứu từ trước.

Công nhân vận hành thực hiện các thao tác nâng nhiệt độ của buồng phản ứng nhưng nhiệt độ buồng phản ứng không thể tăng lên do lượng dung môi trong bể quá ít. Bất thình lình, nhiệt độ tăng vọt, công nhân vận hành thực hiện các thao tác nhằm giảm việc cấp nhiệt và làm lạnh buồng phản ứng. Nhiệt độ buồng phản ứng không giảm xuống mà vẫn tiếp tục tăng lên, cơ cấu an toàn làm việc, đưa hỗn hợp chất trong buồng phản ứng sang buồng chứa chất thải. Thiết kế buồng chứa chất thải không đáp ứng cho trường hợp phân hủy chất peoxit và sự tăng áp quá mạnh ở buồng chứa chất thải do phân hủy peoxit đã làm nổ buồng chứa chất thải, làm bắn tung tóe hoá chất dễ cháy ra khỏi buồng. May là không có người nào đứng gần và vùng xung quanh đó không có nguồn lửa nên không gây thiệt hại về người và tài sản.

Nguyên nhân:

– Hiểu không đầy đủ về mối nguy hiểm của phản ứng hóa học. Do chỉ biết đại khái về khả năng phân hủy của chất peoxit, tốc độ phản ứng phân hủy, mà không nắm chắc về nhiệt phản ứng, sản phẩm phân hủy, nhiệt độ tối đa và áp suất tối đa xuất hiện do phản ứng nên cán bộ chuyên môn đã không lường trước được mối nguy hiểm của quá trình.

– Hiểu không đầy đủ về đặc tính của phản ứng. Mặc dầu phản ứng được nghiên cứu trước trong phòng thí nghiệm nhưng với lượng chất rất nhỏ so với thực tế của quá trình phân huỷ trong buồng phản ứng.

– Quy trình xử lý chất thải không hợp lý. Đối với phản ứng theo mẻ với lượng chất lớn, việc kiểm soát tốc độ phản ứng rất quan trọng. Khi mà không kiểm soát được nhiệt độ phản ứng thì ta không thể kiểm soát được tốc độ phản ứng. Đối với trường hợp này, quy trình hợp lý phải sử dụng là đưa dung dịch peoxit vào dung môi đã được làm nóng trước, khi đó peoxit đưa vào bao nhiêu sẽ được phân hủy ngay lập tức bấy nhiêu. Khi nhiệt độ phản ứng tăng lên quá cao, phản ứng xảy ra quá mãnh liệt thì ngừng đưa dung dịch peoxit vào. Theo quy trình này, sự cố sẽ không thể xảy ra.

– Thay thế buồng chứa chất thải không kịp thời.

– Nguyên nhân khác. Thao tác không đúng

II. SỰ CỐ THỨ HAI: SỰ PHÂN HỦY TRONG KHI PHA TRỘN

Quá trình xảy ra khi trộn hai chất và gia nhiệt trong buồng phản ứng có áp suất để tạo ra một dung dịch. Buồng phản ứng dược thiết kế chỉ để gia nhiệt, không có bộ làm mát hỗn hợp. Hệ thống làm việc đã 20 năm.

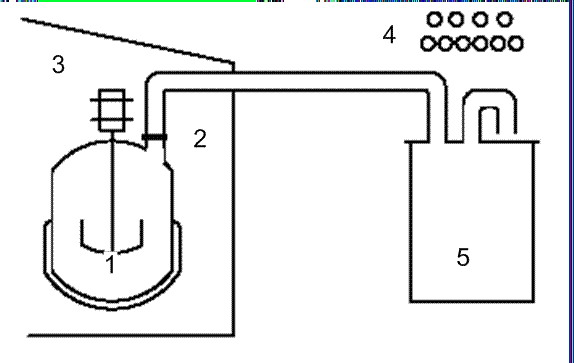

Hình 2. Buồng phản ứng

Mô tả sự cố

Khi xảy ra sự cố, sản phẩm được vận hành trên dây chuyền thiết bị mới, ở đó buồng phản ứng mới được lắp đặt, nhiệt độ phối trộn của buồng phản ứng mới cao hơn nhiệt độ phối trộn của buồng phản ứng cũ 300C. Ở nhiệt độ phối trộn cao hơn, một phản ứng phụ bất ngờ xảy ra, thoát ra lượng nhiệt và phá hủy cơ cấu an toàn. Cơ cấu an toàn được thiết kế cho trường hợp sự cố cháy xuất hiện (khi áp suất tăng cao và sôi) chứ không thiết kế cho phản ứng thoát nhiệt. May mắn thay, cơ cấu an toàn đã hoạt động và không làm nổ buồng phản ứng.. Hỗn hợp phản ứng văng ra xa tới 0,7km và rắc đầy mái xưởng và mái nhà xung quanh. Môi trường bên ngoài bị ô nhiễm nhưng may là không làm ô nhiễm nguồn nước ngầm.

Nguyên nhân.

Phản ứng xảy ra do sự phân hủy hai hợp chất hữu cơ trong buồng phản ứng. Một trong hai chất đó chứa đựng năng lượng cao gồm cacbon và nitơ. Phiếu an toàn hóa chất đã cho thấy là hợp chất đó phân hủy ở trên 1800C. Việc thay thiết bị đã không xem xét tới khả năng phân hủy của hợp chất hữu cơ, trong đó vấn đề nhiệt độ là rất quan trọng, nhiệt độ quá trình sản xuất phải được duy trì thấp hơn nhiệt độ phân hủy chất.

Sau khi xảy ra sự cố, người ta đã thử nghiệm lại phản ứng đó trong phòng thí nghiệm với cùng nguyên liệu đó. Người ta nhận thấy rằng các hợp chất tinh khiết có nhiệt độ phân hủy như được ghi trong phiếu an toàn hóa chất, song nhiệt độ phân hủy của hỗn hợp hai chất hữu cơ đó lại thấp hơn nhiệt độ phân hủy của chất tinh khiết khoảng 500C. Điều đó có nghĩa là dung dịch của hai chất hữu cơ kém bền hơn các chất tinh khiết riêng rẽ của chúng.

Bài học

– Phải lưu ý đến khả năng phản ứng của các chất và sự phân hủy của chúng khi thay thiết bị mới, đặc biệt là khi hỗn hợp đó được gia nhiệt.

– Trong trường hợp này, hỗn hợp của hai chất hữu cơ phân hủy ở nhiệt độ thấp hơn nhiệt độ phân hủy của hai chất tinh khiết riêng rẽ. Khi xem xét phản ứng phân hủy, cần chú ý là các chất hữu cơ tinh khiết có thể bị phân hủy ở nhiệt độ cao hơn hỗn hợp các chất hữu cơ. Vì vậy việc xác định tính ổn định trên một dung dịch thực sử dụng là thông tin chính xác nhất để xác định nhiệt độ vận hành an toàn.

– Trong sự cố này, nhà cung cấp hóa chất đã chỉ ra khả năng phản ứng phân hủy có thể xảy ra. Nhiệt độ ổn định cực đại cũng đã được khuyến cáo. Song cần lưu ý là các thông tin trong phiếu an toàn hóa chất chỉ mang tính định hướng, do vậy, người sử dụng hóa chất cần hoàn thiện phiếu đó cho phù hợp với hoàn cảnh sản xuất cụ thể của cơ sở để bảo đảm an toàn quá trình sản xuất.

– Sự cố hóa học luôn có thể xảy ra mà ta không lường trước được. Quá trình trên là quá trình pha trộn vật lý đơn thuần, không phải là phản ứng hóa học mãnh liệt.

III. SỰ CỐ THỨ BA: BỒN PHẢN ỨNG BỊ VỠ TRONG QUÁ TRÌNH TRUNG HÒA

Mô tả quá trình

Quá trình xảy ra đối với dung dịch xút (NaOH) trong nước đã khử khoáng, sau đó trung hòa bằng cách trộn với axít mạnh trong nước để tạo ra sản phẩm. Phản ứng trung hòa thực hiện trong bồn chất dẻo có nắp nhưng không có cơ cấu an toàn, không có dụng cụ đo nhiệt độ và áp suất.

Mô tả sự cố

Do mất điện, việc khử khoáng phải tạm ngưng vài ngày. Khi quay trở lại sản xuất, do nhu cầu tiến độ giao sản phẩm, không có đủ nước khử khoáng để pha loãng NaOH. Khi đó, nhóm sản xuất quyết định không pha loãng xút nữa mà trung hòa trực tiếp dung dịch xút đặc trong bồn trung hòa bằng axít. Phản ứng thoát nhiệt, làm nóng hỗn hợp và gây vỡ bồn. Các công nhân vận hành bị dung dịch bắn vào người, bị tai nạn.

Nguyên nhân

Phản ứng giữa axít mạnh và badơ mạnh toả ra nhiều nhiệt là nguyên nhân của sự cố. Nhóm sản xuất đã không chú ý đến mối nguy hiểm tiềm tàng của phản ứng toả nhiệt này, nhất là khi chỉ có một lượng nhỏ nước (do không pha loãng dung dịch xút). Trong quá trình sản xuất việc quản lý sự thay đổi quy trình đã không được thực hiện nghiêm túc, nhóm sản xuất đã không tuân thủ đúng quy trình đã được ban hành. Thêm vào đó, người vận hành đã không sử dụng đúng loại phương tiện bảo vệ cá nhân có chất lượng.

IV. LÀM THẾ NÀO ĐỂ TRÁNH ĐƯỢC SỰ CỐ

Có một số biện pháp phòng tránh sự cố về phản ứng hoá học như đã dẫn ra ở trên. Các biện pháp đó là:

– Nghiên cứu kỹ “Phiếu an toàn hoá chất”: Việc nghiên cứu kỹ phiếu an toàn hoá chất là biện pháp có ý nghĩa trong trường hợp của sự cố thứ hai nhằm tránh nguy cơ xảy ra phản ứng không mong muốn, khi ta muốn phối trộn một hoá chất này với hoá chất khác. Để hạn chế số lượng hoá chất cần xem xét trong số hàng trăm chất có khả năng sử dụng, ta cần lưu ý tới mục “Tính ổn định và khả năng phản ứng” có trong phiếu. Khi sử dụng thông tin dẫn ra trong mục này, cần đặc biệt lưu ý tới nhóm đồng phân của nguyên liệu để làm giảm số lượng hợp chất có tiềm năng gây tác động xấu, rồi tiếp tục nghiên cứu chi tiết thêm về các chất cụ thể trong nhóm đồng phân đó. Thông tin cần làm rõ thêm bao gồm: khả năng phản ứng không mong muốn có thể xảy ra với nhóm chất đồng phân của nguyên liệu; tính ổn định của nguyên liệu và dữ liệu về phép thử tính ổn định đó; phương tiện và thiết bị sử dụng khi làm việc với nguyên liệu đó để xác định khả năng xảy ra phản ứng. Khi không có đủ thông tin cần thiết, cần thực hiện phép thử tính ổn định nhằm xác định nhiệt độ phân huỷ của hợp chất hoặc hỗn hợp chất phản ứng. Việc sử dụng các thông tin này sẽ giúp chúng ta tiết kiệm thời gian và giảm chi phí thực hiện hàng trăm phép thử với hàng trăm chất trong phòng thí nghiệm.

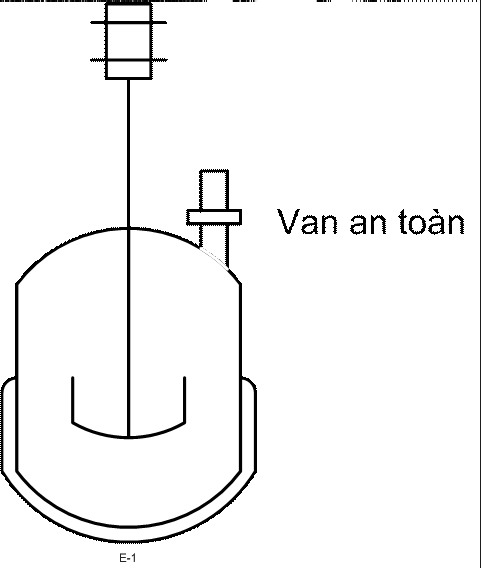

– Các cấu trúc hoá học “khả nghi”: Khả năng phản ứng của một hoá chất bất kỳ có thể được dự đoán bằng cách phân tích cấu trúc nguyên tử của chúng. Cần sàng lọc các hoá chất có khả năng phản ứng cao trước khi vận hành quá trình. Một vài nhóm chức có thể thể hiện tính không bền vững nhiệt động hoặc có xu hướng tham gia phản ứng trùng hợp. Ví dụ, nhiều hoá chất có liên kết đôi, vòng dị thể thường là không bền và rất dễ tham gia phản ứng. Một số nhóm chức có khả năng phản ứng cao được dẫn ra dưới đây và có thể sử dụng chúng trong quá trình sàng lọc nhóm chất nguy hiểm. Để xác định chính xác mối nguy hiểm của hoá chất sử dụng, cần tiến hành phép thử xác định nhiệt lượng cho hệ phản ứng trước khi thực hiện quá trình.

– Nhận thức về mối nguy hiểm: Ba sự cố dẫn ra trên đây có thể phòng ngừa được bằng kiến thức về hoá chất, quá trình hoá học và mối nguy hiểm tiềm tàng. Mỗi người trong hệ thống sản xuất, bao gồm người quản lý, nhà hoá học và công nhân vận hành phải có trách nhiệm đảm bảo sản xuất an toàn. Trách nhiệm của mỗi người là khác nhau tuỳ vào vị trí công tác của họ:

+ Người quản lý: Phải thực hiện đầy đủ nội dung đảm bảo an toàn trong sản xuất, trong đó có việc tấp huấn an toàn cho kỹ sư, cán bộ chuyên môn và công nhân vận hành trong sử dụng hoá chất nguy hiểm.

+ Các cán bộ chuyên môn: Có trách nhiệm đối với từng hoá chất và quy trình vận hành. Kỹ sư và cử nhân hoá học phải lưu ý tới cấu trúc hoá học “khả nghi”, và huấn luyện công nhân vận hành báo cáo mọi đặc điểm phản ứng không mong muốn như nhiệt độ, áp suất xuất hiện trong quá trình. Các cán bộ chuyên môn phải xem xét lại khả năng phản ứng và tính kỵ nhau của các chất để khẳng định rằng việc sử dụng hoá chất và thiết bị là hợp lý và an toàn. Nếu còn cảm thấy chưa chắc chắn, cần xác định lại dữ liệu ổn định nhiệt (tốt nhất là từ nhà cung cấp) để khẳng định điều kiện an toàn của quá trình hoặc thực hiện phép đo nhiệt lượng để có được thông tin cần thiết.

+ Công nhân vận hành và các cá nhân khác. Cần nắm chắc các bước vận hành để kiểm soát phản ứng và sự cố mất khả năng kiểm soát phản ứng. Người vận hành phải ghi sổ nhật ký vận hành và phải hiểu được các mối nguy hiểm của hoá chất sử dụng. Nếu quá trình có các chất dễ phản ứng hoặc thao tác dễ xảy ra phản ứng không mong muốn, người vận hành cần mạnh dạn yêu cầu cán bộ chuyên môn giải đáp và cung cấp thông tin an toàn. Người vận hành phải báo cáo ngay các vấn đề xuất hiện trong quá tròng sản xuất, đặc biệt là việc kiểm soát nhiệt độ và áp suất quá trình.

Nói tóm lại, để vận hành quy trình an toàn cần hiểu rõ tất cả các mối nguy hiểm tiềm tàng và thông tin nhiều chiều trong cơ sở là cơ sở cốt lõi để sản xuất an toàn.

N.T.H

(Nguồn tin: Nilp.vn)