Tình trạng ô nhiễm dicumyl peroxide ở các cơ sở sản xuất nhựa

1. ĐẶT VẤN ĐỀ

Nhựa được dùng làm vật liệu sản xuất nhiều loại vật dụng góp phần quan trọng vào phục vụ đời sống con người cũng như phục vụ cho sự phát triển của nhiều ngành và lĩnh vực kinh tế. Do đó, ngành công nghiệp Nhựa ngày càng có vai trò quan trọng trong đời sống cũng như sản xuất của các quốc gia.

Năm 1955, Amberg và Wills tìm ra dicumyl peroxide như một tác nhân chế biến công nghiệp. Nó được sử dụng để tạo liên kết ngang của nhựa polyetylen và nhựa acrylic, nhựa polyolefin, cũng như trong sản xuất dây cáp điện (Arkema Innovative Chemistry 2017). Dicumyl peroxide cũng được sử dụng như một chất chống cháy trong polystyrene (AkzoNobel Polymer Chemistry 2017). Ngoài ra, nó được sử dụng nhiều trong ngành sản xuất giày dép, sơn chống cháy, sản xuất tấm xốp EVA và các ngành công nghiệp khác. Vì vậy, hóa chất này được sử dụng rộng rãi trong sản xuất nhựa. Dicumyl Peroxidethường được viết tắt là DCP, danh pháp hóa học (IUPAC): 1,1′-(dioxydipropane-2,2-diyl) dibenzene. Là tinh thể màu trắng, không hòa tan trong nước, hòa tan trong rượu, ether, benzen và các dung môi hữu cơ khác.

Theo dữ liệu an toàn hóa chất của ILO, tiếp xúc DCPgây đỏ da, đỏ mắt, ho và khó thở [1]. Người lao động làm việc trong các công đoạn có sử dụng DCPcó thể bị phơi nhiễm với chất này thông qua hai con đường: hô hấp và tiếp xúc trực tiếp qua da. Một số nghiên cứu đã chỉ ra một số triệu chứng như kích ứng da, mắt, mũi và họng ở một số công nhân tiếp xúc với DCP. Sự tích tụ DCPtrong cơ thể con người, có thể xảy ra và có thể gây những ảnh hưởng không tốt đến sức khỏe khi tiếp xúc nghề nghiệp lặp đi lặp lại hoặc lâu dài. NIOSH đã thống kê ước tính rằng 17.958 công nhân (8122 trong số này là nữ) có khả năng tiếp xúc với DCPở Mỹ [2]. Trong không khí, quy định nồng độ tối đa tiếp xúc DCP rất ít các tổ chức ban hành, Liên minh châu Âu (EC) đưa ra giới hạn phơi nhiễm đối với người tiếp xúc với DCPtrong không khí là 1,4 mg/m3 [3].

Nhóm tác giả Anders Spetz, Magdalena Svanström and Olle Ramnas đã quan trắc nồng độ DCPtrong không khí được thực hiện ở các bộ phận khác nhau của nhà máy sản xuất polyme nơi sử dụng dicumyl peroxide. Bảng 1.1 cho thấy nồng độ có thể đo được của peroxide xảy ra dọc theo dây chuyền sản xuất polyme, tuy nhiên nồng độ DCP không đáng kể ở ngoài trời và trong một số phòng của tòa nhà, ví dụ: khu vực đỗ xe; phòng kiểm tra sản phẩm. Nồng độ DCPtrong không khí của phòng máy xay peroxide cao. Nồng độ peroxide trong không khí tăng lên khi nhiệt độ môi trường tăng và ngược lại. Do đó nồng độ có thể khác nhau đáng kể giữa các ngày. Nồng độ cao trong phòng nấu chảy peroxide nơi bản thân peroxide phải chịu nhiệt độ cao. Các yếu tố khác ảnh hưởng đến lượng peroxide trong không khí là những thay đổi trong hệ thống thông gió, bảo dưỡng hệ thống sản xuất. Nồng độ cao nhất của peroxide được đo khi công việc được thực hiện trên bể nấu chảy [4].

Bảng 1.1. Nồng độ DCPtrong không khí tại các vị trí khác nhau dọc theo dây chuyền sản xuất polyme [4]

|

TT |

Vị trí quan trắc |

Nồng độ dicumyl peroxide (µg/m3) |

|

1 |

Phòng đóng gói polyme |

11 |

|

2 |

Phòng đóng gói polyme |

31 |

|

3 |

Phòng xay proxide |

41 |

|

4 |

Phòng xay proxide |

22 |

|

5 |

Phòng xay proxide |

278 |

|

6 |

Phòng nấu chảy proxide |

565 |

|

7 |

Phòng nấu chảy proxide |

298 |

|

8 |

Phòng nấu chảy proxide |

310 |

|

9 |

Phòng kiểm tra sản phẩm |

< 5 |

|

10 |

Khu vực bên ngoài xưởng sản xuất |

< 5 |

|

11 |

Khu vực văn phòng |

< 5 |

|

12 |

Khu vực đỗ xe |

< 5 |

2. ĐỐI TƯỢNG, PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Đối tượng nghiên cứu

Bảng 2. Các cơ sở sản xuất nhựa được khảo sát

|

Ký hiệu cơ sở |

Địa chỉ |

Số lượng lao động |

Công suất |

|

CS1 |

KCN Việt Nam – Singapore II – Thị Xã Bến Cát – Bình Dương |

175 |

1.070.000 sản phẩm/ngày |

|

CS2 |

KCN Việt Hương, P. Thuận Giao, TP. Thuận An, Bình Dương |

213 |

Đế phylon: 4.822.837 sản phẩm/năm; Xốp EVA: 322.404 sản phẩm/năm EVA (yard): 151.860 sản phẩm/năm; Bánh cao su: 1.686.432 sản phẩm/năm |

|

CS3 |

KCN Việt Hương, P. Thuận Giao, TP. Thuận An, Bình Dương. |

192 |

Nhãn mác nhựa: 6.000.000 sảnphẩm/năm Đếgiày:6.000.000sảnphẩm/năm Miếnglótgiày:7.200.000sảnphẩm/năm Tấmxốp:17.000.000sảnphẩm/năm |

2.2. Phương pháp nghiên cứu

Thiết kế nghiên cứu mô tả cắt ngang

Phương pháp thu mẫu và phân tích DCPđược xây dựng dựa theo tài liệu của Anders spetz, Magdalena svanström và Olle ramnäs [4].

2.2.1. Kỹ thuật thu mẫu Dicumyl Peroxide

Thiết bị, dụng cụ: Impinge, Bơm thu mẫu Sensidyne

Dung dịch hấp thụ: dung môi Toluene (Merck)

Thu mẫu: Bơm Sensidyne lấy mẫu không khí được sử dụng để hút không khí qua dung môi trong quá trình lấy mẫu. 2 Impinger được mắc nối tiếp nhau, mỗi Impinge chứa 2,5 – 5 ml dung môi Toluene. Lưu lượng khí là 30 ml/phút, tiến hành thu mẫu trong 3 – 5 giờ.

– Hơi Toluene gây bất lợi cho máy bơm được sử dụng và do đó bẫy hấp thụ bảo vệ được đặt giữa Impinger và Bơm. Trước khi sử dụng, Impinger phải được làm sạch. Lưu lượng bơm được đo và điều chỉnh trước khi lấy mẫu.

– DCPlà chất rất dễ phân hủy trong môi trường khi có ánh sáng, dễ phân hủy ở nhiệt độ cao: do đó trong quá trính lấy mẫu cần sử dụng Impinger tối màu

– Sau khi lấy mẫu: Mẫu được bơm vào lọ tối màu đã được niêm phong bảo quản lạnh, phải được phân tích càng sớm càng tốt, tối đa không quá 5 ngày.

Hình 1. Thu mẫu DCP tại cơ sở sản xuất

2.2.2. Kỹ thuật phân tích DCP

Thiết bị, dụng cụ: Thiết bị sắc ký khí GC-MS; Bình khí Helium, độ tinh khiết> 99,995 %;Cột mao quản: TG-1MS, (độ dài cột là 60m, đường kính trong 0,25mm, độ dày lớp pha tĩnh 0,25mm) hoặc cột mao quản tương đương; Lọ đựng mẫu 2 mL cùng với nắp PTFE (vial);Cân điện tử 5 số; Pipet 1 mL;Xilanh dung tích 10 µL, 25 µL, 250 µL; 1000 µL.

Các dụng cụ thủy tinh: Pipet, lọ đựng mẫu phải được làm sạch và bảo quản cận thận trước khi sử dụng.

Hóa chất và chất chuẩn:Tất cả các hoá chất sử dụng đều có độ tinh khiết sắc ký

Dung môi hấp thụ mẫu toluen

Chất chuẩn DCP 100 ppm (1): Cân 0,1g dicumyl peroxide định mức lên 1000ml trong dung môi toluen.

Chất chuẩn DCP10 ppm (2): hút 10ml dung dịch chuẩn (1) định mức lên 100ml bằng Chất chuẩn DCP1,0 ppm (3): hút 10ml dung dịch chuẩn (2) định mức lên 100ml bằng dung môi toluen.

Quy trình phân tích

Chuẩn bị chất chuẩn

|

1ppm |

|||||

|

Mẫu |

1 |

2 |

3 |

4 |

5 |

|

Nồng độ (ppm) |

0,05 |

0,1 |

0,2 |

0,5 |

1,0 |

|

Standard solution(µl) |

50 |

100 |

200 |

500 |

1000 |

|

Dung môi(µl) |

9950 |

9900 |

9800 |

9500 |

9000 |

Chuẩn bị thiết bị: Thiết lập chương trình làm việc của GC-MS

| Cột phân tích | 60 m x 0,25 mm i.d; TG-1MS |

| Pha tĩnh | Methyl silicone, DB-1, 0,25 µm |

| Lưu lượng khí mang | 0,5 ml / phút; He |

| Vòi phun | 1000C, thể tích mẫu bơm 0,5 µl, không chia cắt, van chia (1:20) mở sau 1 phút |

| Máy dò | MS dò, HP 5970 (tứ cực) |

| Lò | 1200C, 160 phút |

| Dòng chuyển | 1000C |

| Kim phun tự động | HP 7673A |

Chuẩn bị mẫu lặp: Chọn mẫu cuối cùng của mỗi mẻ mẫu để phân tích lặp; số lần lặp là 02 lần

Phương pháp phân tích thực hiện tại Phòng thí nghiệm của Phân viện Khoa học an toàn vệ sinh lao động và bảo vệ môi trường miền Trung có giới hạn định lượng (LOQ): 0,0001 mg/m3.

2.3. Vị trí quan trắc

|

Ký hiệu cơ sở |

Vị trí quan trắc |

Thời gian quan trắc |

|

CS1 |

Khu vực dập, khu vực cắt, khu vực thành phẩm, văn phòng |

Tháng 4/2022 |

|

CS2 |

Khu vực phối trộn nguyên liệu, khu vực định hình sản phẩm, khu vực thành phẩm, văn phòng |

Tháng 5/2022 |

|

CS3 |

Khu vực phối trộn nguyên liệu, khu vực định hình sản phẩm, khu vực thành phẩm, văn phòng |

Tháng 4/2022 |

3. KẾT QUẢ NGHIÊN CỨU VÀ BÀN LUẬN

3.1. Đặc điểm cơ sở nghiên cứu

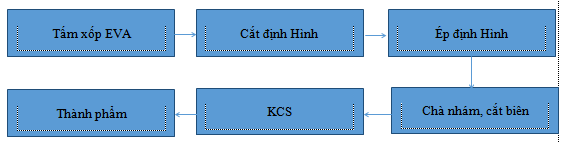

Quy trình sản xuất cơ sở 1 được thể hiện ở hình 2.

Hình 2. Quy trình sản suất CS1

Trong quy trình sản xuất ở cơ sở 1, Công đoạn épđịnh hình tấm xốp EVA sẽ được gia nhiệt trong các khuôn để tạo thành các sản phẩm: tấm cuộn bao gói sản phẩm, tấm bọc ống điều hòa không khí, tấm chống xốc…Đây là gia đoạn phát sinh hơi DCP.

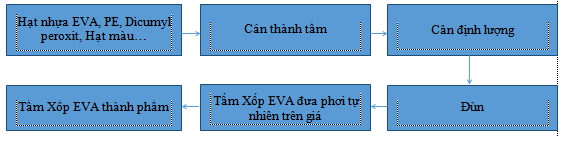

Quy trình sản xuất cơ sở 2 và 3 tương tự nhau, được thể hiện ở hình 3.

Hình 3. Quy trình sản suất CS2 và CS3

Ở CS2 và CS3 trong một mẻ nguyên liệu để sản xuất ra 1 tấm xốp EVAthì DCP chiếm khoảng 0,25 – 0,27%. Sản lượng sản xuất trung bình 1 ngày khoảng 40-50 tấm xốp EVA.Khối lượng DCP trung bình sử dụng hàng tháng dao động từ 450 kg – 780 kg

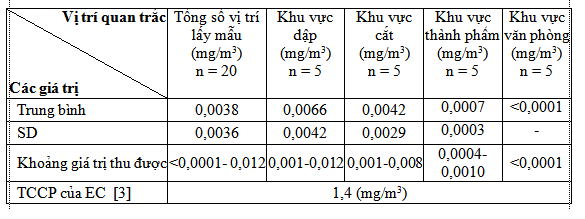

3.2. Kết quả quan trắc nồng độ DCP

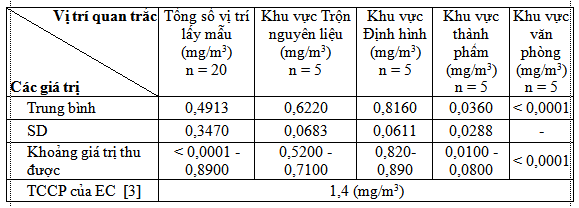

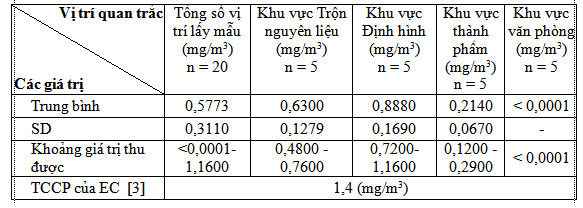

Tiến hành quan trắc nồng độ DCPtrong môi trường làm việc của cơ sở nghiên cứu: CS1, CS2, CS3. Kết quả được trình bày ở bảng 3.1, 3.2 và 3.3.

Bảng 3. Kết quả quan trắc nồng độ DCPở CS1

Bảng 4. Kết quả quan trắc nồng độ DCPở CS2

Bảng 5. Kết quả quan trắc nồng độ DCPở CS3

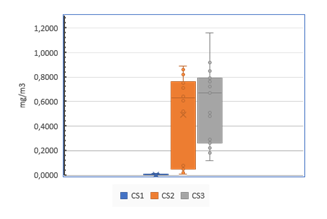

Hình 4. Nồng độ DCPở 3 cơ sở

Nhận xét: Nồng độ DCP tại 3 cơ sở được khảo sát có sự khác biệt nồng độ DCP trong khu vực làm việc, tại CS1 nồng độ DCP trong khu vực sản xuấtkhá thấp khoảng giá trị thu được từ 0,0004 mg/m3 – 0,0120 mg/m3. Đối với CS2 và CS3 nồng độ DCP trong khu vực sản xuất cao hơn, CS2 nồng độ DCP dao động trong khoảng từ 0,010 – 0,890 mg/m3 còn ở CS 3 dao động trong khoảng từ 0,012 – 1,160 mg/m3. Điều này có thể được giải thích như sau: tại CS 1 công nghệ sản xuất nguyên liệu đầu vào là các tấm xốp EVA sau đó đượctấmxốpsẽđượcđịnhhìnhthànhtừng sản phẩm theo yêu cầu của kháchhàng, DCP phát sinh ra môi trường chủ yếu do quá trình gia nhiệt để định hình sản phẩm. Trong khi đó tại CS 2 và CS 3, DCP là loại phụ gia được sử dụng trực tiếp trong quá trình phối trộn nguyên liệu để hình thành nên các tấm xốp EVA thành phẩm, do đó DCP sẽ phát sinh nhiều hơn. Tại vị trí văn phòng làm việc giá trị DCP được ghi nhận nhỏ hơn giới hạn định lượng của phương pháp (LOQ = 0,0001mg/m3 ), điều này phù hợp với tính chất hóa học của DCP là chất rất dễ phân hủy trong môi trường khi có ánh sáng, dễ phân hủy ở nhiệt độ cao và hơn nữa vị trí văn phòng của 03 CS khảo sát được nằm tách biệt với khu vực sản xuất trực tiếp.

4. KẾT LUẬN

Đã thực hiện quan trắc nồng độ DCP tại 03 cơ sở sản xuất nhựa tại Bình Dương, với 60 mẫu tại khu vực sản xuất trực tiếp và khu vực văn phòng.

Khoảng giá trị thu được từ LOQ (0,0001 mg/m3)– 1,16 mg/m3. Kết quả quan trắc cho thấy nồng độ DCP ở khu vực văn phòng nhỏ hơn giới hạn định lượng của phương pháp (LOQ = 0,0001 mg/m3), tại khu vực định hình sản phẩm ghi nhận được giá trị nồng độ DCP cao nhất 1,16 mg/m3. Không có mẫu nào vượt tiêu chuẩn cho phép theo khuyến cáo của liên mình châu âu 1,4 mg/m3 [3].

Tại các khu vực sản xuất khác nhau có mức độ phơi nhiễm DCP khác nhau tại khu vực dập, cắt, trộn nguyên liệu và định hình sản phẩm có mức độ phơi nhiễm cao hơn khu vực thành phẩm, và người lao động trong cùng 1 khu vực nhưng vị trị làm việc khác nhau cũng có mức độ phơi nhiễm DCP khác nhau. Nồng độ DCP tại CS2 và CS3 cao hơn nhiều so với mức độ phơi nhiễm tại CS1.

Kết quả nghiên cứu cho thấy người lao động làm việc trong các công đoạn có sử dụng dicumyl peroxide có thể bị phơi nhiễm với DCP thông qua hai con đường hô hấp và tiếp xúc trực tiếp qua da. Do đó cần có những biện pháp thích hợp để giảm thiểu phơi nhiễm DCP cho người lao động.

TÀI LIỆU THAM KHẢO

[1] ILO, International Chemical Safety Cards (ICSCs)

[2]CDC; International Chemical Safety Cards (ICSC) 2012. Atlanta, GA: Centers for Disease Prevention & Control. National Institute for Occupational Safety & Health (NIOSH). Ed Info Div. Available from, as of Sept 13, 2017

[3] Safety data sheet, according to Regulation (EC) No. 1907/2006

[4] Anders Spetz, Magdalena Svanström and Olle Ramnas. Determination of Dicumyl Peroxide in Workplace Air.Ann. occup.Hyg., Vol. 46, No. 7, pp. 637–641. 2002

Nguyễn Thành Trung và cộng sự

(Nguồn tin: Vnniosh.vn)