Áp dụng thử nghiệm vòi phun sương sủi bọt chế tạo trong nước trong hệ thống phun sương dập bụi máy kẹp hàm, Công ty CP khai thác đá và sản xuất VLXD Cẩm Phả, Quảng Ninh

Tóm tắt

Bài báo giới thiệu phương án thiết kế kỹ thuật hệ thống phun sương dập bụi máy kẹp hàm thuộc tổ hợp máy nghiền sàng công suất 120 m3/h, công ty CP khai thác đá và sản xuất VLXD Cẩm Phả, Quảng Ninh. Vòi phun sương sủi bọt được sử dụng trong hệ thống phun sương là sản phẩm của đề tài mã số 214/04/TLĐ, do Viện nghiên cứu KHKT bảo hộ lao động chủ trì. Hệ thống phun sương làm việc đạt hiệu suất dập bụi là 89,7% tại nguồn phát sinh bụi. Ước tính chi phí xử lý bụi là 100 đ/m3 đá sản phẩm, chiếm khoảng 0,06% giá xuất xưởng 1 m3 đá tại công ty (đã bao gồm thuế GTGT).

Đặt vấn đề

Quá trình khai thác và chế biến đá làm phát sinh bụi với kích thước hạt dao động trong khoảng rộng từ 10 đến 1000 µm. Những hạt bụi lớn (> 100 µm) sẽ lắng xuống trong thời gian rất ngắn dưới tác dụng của lực trọng trường. Những hạt bụi nhỏ (≤100 µm) tồn tại lơ lửng trong không khí lâu hơn. Hạt bụi càng nhỏ thì thời gian tồn tại của chúng trong không khí càng lâu [5], [6], [7].

Hiện nay, trên thế giới, giải pháp phun sương vẫn đang được khuyến cáo và thực tế đang được áp dụng phổ biến trong ngành khai thác và chế biến khoáng sản, khai thác và chế biến đá, khai thác, chế biến và sử dụng than

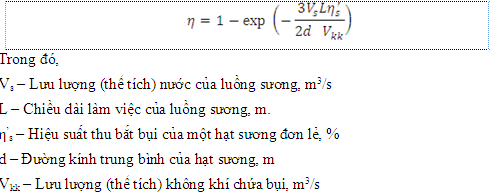

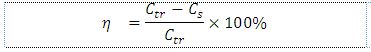

Hiệu suất thu bắt bụi tổng quát của giải pháp phun sương dập bụi được mô tả bằng công thức sau đây ([3], [4]):

Theo lý thuyết, hiệu suất thu bắt bụi tỷ lệ thuận với hệ số thu bắt bụi của từng hạt sương đơn lẻ (η’s), lưu lượng thể tích của sương (Vs), chiều dài làm việc của luồng sương (L) và tỷ lệ nghịch với lưu lượng không khí chứa bụi (Vkk) đi qua luồng sương, đường kính trung bình của hạt sương (d).

Chất lượng vòi phun sương là yếu tố đầu tiên quyết định sự thành công của giải pháp phun sương dập bụi. Đề tài “Nghiên cứu, thiết kế chế tạo và áp dụng vòi phun sương nguyên lý sủi bọt trong chế biến đá”, mã số 214/04/TLĐ do Viện nghiên cứu KHKT bảo hộ lao động chủ trì nhằm mục tiêu chế tạo được loại vòi phun chất lượng cao.

Kết quả đo đạc, đánh giá trong phòng thí nghiệm cho thấy, vòi phun sương sủi bọt do đề tài nghiên cứu, chế tạo, có chất lượng sương tương đương với chất lượng sương của các vòi phun cùng loại trên thế giới, đường kính trung bình Sauter SMD của hạt sương ở các chế độ đánh tơi nước tốt nhất có thể đạt từ 25,5 -19,7 μm, góc côn của luồng sương là20 – 22 0, chiều dài tối đa của luồng sương là 1500 – 2000 mm [1].

Trên cơ sở đó, đề tài đã triển khai áp dụng thử nghiệm vòi phun trong hệ thốngphun sương dập bụi máy kẹp hàm, thuộc tổ hợp nghiền sàng năng suất 120 m3/h, Công ty CP khai thác và sản xuất VLXD Cẩm Phả, Quảng Ninh.

1. Hệ thống phun sương dập bụi máy kẹp hàm

Máy kẹp hàm có 2 nguồn bụi là phễu nạp liệu và phễu ra liệu (điểm xả liệu từ máy kẹp hàm xuống băng tải).

Tại phễu nạp liệu bố trí 2 vòi phun, chếch 450, hướng từ trên xuống dưới, vừa có tác dụng làm ẩm đá hộc, hạn chế khả năng phát sinh bụi trong quá trình nghiền đá vừa có tác dụng dập bụi phát sinh, phát tán trong không khí, trong đó, làm ẩm vật liệu là chức năng chính của 2 vòi phun này. Nhờ có 2 vòi phun này, lượng bụi phát sinh trong quá trình nghiền đá trong máy kẹp hàm sẽ giảm do vật liệu đã được làm ẩm trước.

Điểm xả liệu từ máy kẹp hàm xuống băng tải được bố trí trong hầm hình hộp chữ nhật ngay phía dưới máy kẹp hàm, có 5 mặt được làm kín. Mặt hở duy nhất là lối ra của băng tải, vận chuyển đá < 10mm từ máy kẹp hàm đến máy nghiền côn. Kích thước mặt hở là 1200 x 1400 mm. Không chịu ảnh hưởng của gió ngang là điều kiện thuận lợi rất cơ bản cho việc tổ chức phun sương dập bụi tại điểm xả liệu. Bố trí 3 vòi phun: i) Một vòi phun, chếch 300, hướng từ trên xuống lòng băng tải, có tác dụng vừa dập bụi phát sinh vừa làm ẩm đá, giảm khả năng phát sinh trong quá trình vận chuyển đá trên băng tải và trong quá trình nghiền tinh ở mãy nghiền côn. ii) Hai vòi phun ngang, hướng vào trong hầm, có tác dụng chủ yếu dập bụi phát sinh do quá trình xả đá vừa nghiền xong từ máy kẹp hàm xuống băng tải.

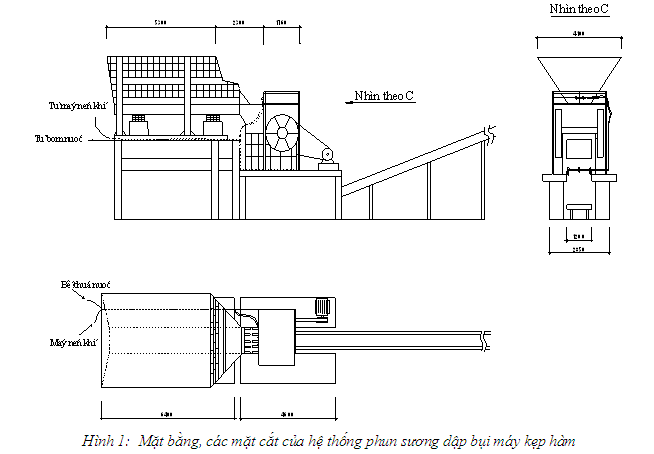

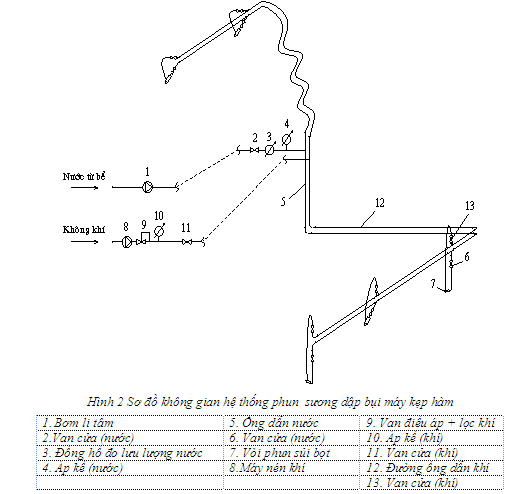

Mặt bằng, các mặt cắt và sơ đồ không gian hệ thống phun sương dập bụi máy kẹp hàm, công ty CP khai thác và sản xuất VLXD Cẩm Phả được biểu diễn trong hình 1 và 2.

2. Thử nghiệm các chế độ làm việc của vòi phun sương

Đề tài đã tiến hành thử nghiệm các chế độ làm việc của vòi phun sương sủi bọt ở áp suất khí nén: 0,3 MPa; 0,4 MPa và 0,5 MPa. Điều chỉnh lưu lượng khí nén và lưu lượng nước, rồi quan sát bằng mắt khả năng dập bụi của các vòi phun để xác định các chế độ làm việc tốt nhất ở các áp suất khác nhau. Ứng với mỗi áp suất khí nén, xác định được một chế độ làm việc tốt nhất. Tiến hành xác định lưu lượng khí nén và lưu lượng nước tương ứng với các chế độ làm việc tốt nhất.

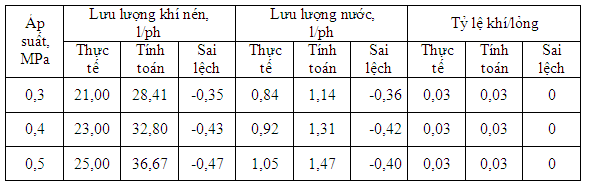

Bảng 1. So sánh các thông số kỹ thuật của vòi phun theo thực tế và tính toán ở các chế độ làm việc tốt nhất

Lưu lượng nước và lưu lượng khí thực tế ở tất cả các chế độ áp suất khí nén đều thấp hơn so với tính toán lý thuyết. Lưu lượng khí thực tế thấp hơn từ 35 đến 47% so với tính toán, trong khí đó, lưu lượng nước thực tế thấp hơn từ 36 đến 42%. Tỷ lệ khí/lỏng ở cả 3 chế độ làm việc là 0,03 tương đương thông số tính toán (xem bảng 1).

Khuyến cáo sử dụng vòi phun ở áp suất 0,5 MPa và lưu lượng nước là 1,05 l/ph, nhằm mục đích nâng cao hiệu suất thu bắt bụi. Các thông số làm việc của vòi phun sương như sau:

– Áp suất khí nén: P = 0,5 MPa

– Lưu lượng khí nén: QG =25 l/ph

– Lưu lượng nước: QL = 1,05 l/ph

– Tỷ lệ khí/lỏng: GLR = 0,03

– Đường kính trung bình Sauter: SMD = 42 μm

– Góc côn của luồng sương: 20 – 22 0

– Chiều dài làm việc hiệu quả của luồng sương: 800 – 1200 mm

3. Lấy mẫu và phân tích nồng độ bụi trước và sau khi chạy hệ thống phun sương

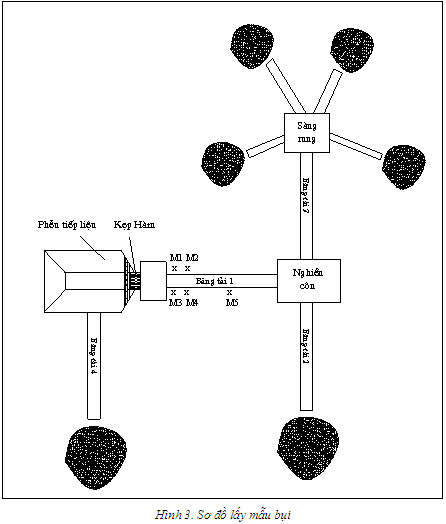

3.1. Sơ đồ lấy mẫu bụi

Sơ đồ lấy mẫu được biểu diễn trong hình 3.

3.1. Kết quả phân tích mẫu.

a. Nồng độ bụi tại khu vực xung quanh đầu ra của băng tải (điểm xả liệu từ máy kẹp hàm xuống băng tải):

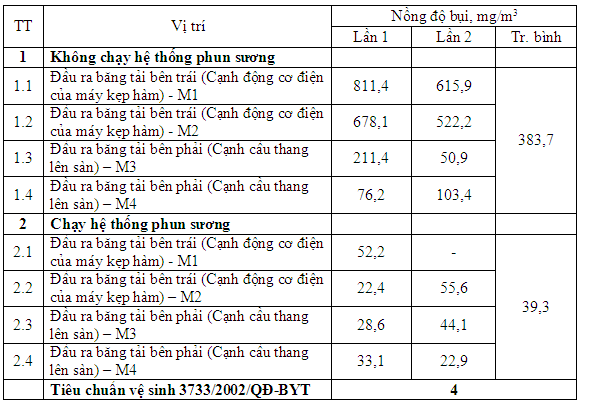

Kết quả xác định nồng độ bụi tại các vị trí xung quanh đầu ra của băng tải được tập hợp trong bảng 2.

Bảng 2: Nồng độ bụi tại các vị trí xung quanh đầu ra của băng tải

b. Nồng độ bụi tại vị trí làm việc của người lao động:

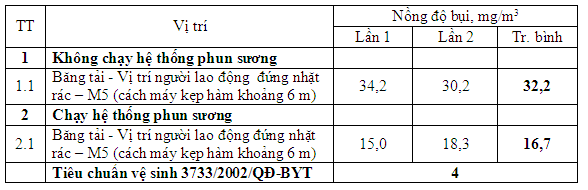

Kết quả xác định nồng độ bụi tại vị trí làm việc của người lao động nhặt rác trên băng tải được tập hợp trong bảng 3.

Bảng 3: Nồng độ bụi tại vị trí làm việc của người lao động nhặt rác trên băng tải.

4. Đánh giá hệ thống phun sương.

4.1. Hiệu suất dập bụi.

Hiệu suất dập bụi tại nguồn được tính bằng công thức:

Trong đó,

η – Hiệu suất dập bụi tại nguồn, %

Ctr – Nồng độ bụi trung bình tại khu vực xung quanh nguồn bụi khi không chạy hệ thống phun sương, mg/m3

Cs – Nồng độ bụi trung bình tại khu vực xung quanh nguồn bụi khi chạy hệ thống phun sương, mg/m3

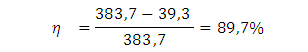

Thay các giá trị trong bảng vào công thức (2), xác định được hiệu suất dập bụi tại nguồn của hệ thống phun sương là:

4.2. Hiệu quả giảm nồng độ bụi tại vị trí người lao động nhặt rác trên băng tải.

Do quá trình dập bụi hiệu quả tại máy kẹp hàm, đồng thời do đá trên băng tải được làm ẩm tốt nhờ các vòi phun, bụi phát sinh trong quá trình vận chuyển từ máy kẹp hàm sang máy nghiền tinh đã giảm đáng kể. Nồng độ bụi tại vị trí làm việc của người lao động nhặt rác trên băng tải, cách máy kẹp hàm khoảng 6 m, đã giảm được 48,3% (từ 32,2 mg/m3 xuống còn 16,7 mg/m3).

Tuy nhiên, nồng độ bụi tại vị trí làm việc của người lao động vẫn còn cao hơn giá trị tối đa cho phép theo tiêu chuẩn 3733/2002/QĐ-BYT gần 4,2 lần. Điều này có thể giải thích là do ảnh hưởng của bụi từ các nguồn bụi khác chưa được kiểm soát như: Máy nghiền, điểm xả từ máy nghiền xuống băng tải, máy sàng rung, các điểm xả đá từ máy sàng rung xuống băng tải, điểm xả đá từ băng tải xuống đất…. phát tán sang.

Nếu tổ chức phun sương dập bụi đồng thời tại tất cả các nguồn phát sinh bụi của tổ hợp nghiền sàng đá thì bức tranh về nồng độ bụi tại các vị trí làm việc của người lao động sẽ khác vì nồng độ bụi tại tất cả các nguồn đều được giảm mạnh.

4.3. Ước tính chi phí xử lý bụi:

– Chi phí đầu tư hệ thống phun sương dập bụi tổ hợp nghiền sàng đá năng suất 120 m3/h là 67.116.000 đ

– Chi phí vận hành hệ thống là 22.150.000 đ/năm, trong đó:

+ Chi phí năng lượng: 7.750.000 đ/năm

+ Chi phí nhân công vận hành, bảo trì, bảo dưỡng: 14.400.000

– Nếu nhận thời gian khấu hao hệ thống phun sương là 10 năm (Theo phụ lục 1, Thông tư sô 45/2013/TT-BTC, khung thời gian khấu hao tài sản đối với ngành khai khoáng là 5 – 15 năm), thì chi phí xử lý bụi ước tính là 100 đ/m3, bằng 0,06% giá bán sản phẩm (Giá xuất xưởng sản phẩm trung bình là 167.000 đ/m3 đá đã bao gồm VAT).

Kết luận và khuyến nghị:

Vòi phun sương sủi bọt đã được ứng dụng thành công trong hệ thống phun sương dập bụi thử nghiệm máy kẹp hàm, thuộc tổ hợp nghiền sàng đá năng suất 120 m3/h, tại công ty CP khai thác đá và sản xuất VLXD Cẩm Phả, Quảng Ninh.

– Các thông số làm việc chính của vòi phun sương xác định được như sau:

+ Áp suất khí nén: P = 0,5 MPa

+ Lưu lượng khí nén: QG =25 l/ph

+ Lưu lượng nước: QL = 1,05 l/ph

+ Tỷ lệ khí/lỏng: GLR = 0,03

+ Đường kính trung bình Sauter: SMD = 42 μm

+ Góc côn của luồng sương: 20 – 22 0

+ Chiều dài làm việc hiệu quả của luồng sương: 800 – 1200 mm

– Hệ thống phun sương dập bụi thử nghiệm máy kẹp hàm đã đạt được:

+ Hiệu suất dập bụi tại nguồn: η = 89,7%

+ Nồng độ bụi tại vị trí làm việc của người lao động nhặt rác trên băng tải, cách máy kẹp hàm khoảng 6 m, giảm được 48,3%.

Chi phí đầu tư và chi phí vận hành hệ thống phun sương dập bụi đều thấp dẫn đến chi phí xử lý bụi thấp, ước tính là 100 đ/m3 đá sản phẩm (bằng 0,06% giá thành sản phẩm đã bao gồm VAT).

Khuyến nghị áp dụng mở rộng vòi phun sương sủi bọt để kiểm soát bụi trong khai thác và chế biến đá, khoáng sản, than đá… Đồng thời, khuyến nghị áp dụng vòi phun sương sủi bọt để dập bụi trong hoạt động khác như phá dỡ nhà, xây dựng công trình, giao thông vận tải….

Tài liệu tham khảo

- Nguyễn Thắng Lợi và cộng sự (2015), Nghiên cứu thiết kế, chế tạo và áp dụng vòi phun sương nguyên lý sủi bọt trong chế biến đá xây dựng, Báo cáo tổng kết đề tài mã số 214/04/TLĐ do Viện nghiên cứu KHKT bảo hộ lao động chủ trì;

- Thông tư số 45/2013/TT-BTC của Bộ tài chính, ngày 25/4/2013, Hướng dẫn chế độ quản lý, sử dụng và trích khấu hao tài sản cố định;

- Udzov V. N., Valdberg A. J. (1972), Làm sạch khí thải bằng các thiết bị lọc ướt, Nhà xuất bản “Hoá học”, Matxcova (tiếng Nga);

- Cheng L. (1973), Collection of airborne dust by water spray, Ind. Eng. Chem. Process Des. Develop.,Vol.12, No.3;

- Spraying Systems Co., A Guide to spay technology for dust control, www.spray.com;

- Franta R., Devising an effective and affordable dust control strategy using water spays, www.spray.com

- Sealpump Engineering Ltd, A practical Guide to dust suppression, www. sealpump.com.

Nguyễn Thắng Lợi, Ngô Quốc Khánh, Trần Huy Toàn

Viện NC KHKT Bảo hộ lao động

(Nguồn tin: Nilp.vn)