Đề xuất một số giải pháp khoa học công nghệ giảm thiểu các tác nhân gây biến đổi khí hậu phát sinh từ các hoạt động sản xuất công nghệp

Việt Nam đã và đang chịu ảnh hưởng của biến đổi khí hậu (BĐKH). Theo Uỷ ban Liên Chính Phủ về BĐKH (Intergovernmental Panel on Climate Change – IPCC), nếu không có các biện pháp mạnh mẽ để giảm lượng khí thải toàn cầu thì đến năm 2100, nhiệt độ trái đất có thể tăng đến 4,80C so với năm 1990. Nhận thức rõ những tác động nghiêm trọng của BĐKH đến sự phát triển bền vững của đất nước, Chính phủ Việt Nam đã sớm tham gia và phê chuẩn Công ước khung của Liên hợp quốc về BĐKH và Nghị định thư Kyoto, đồng thời đã sớm phê duyệt Chiến lược quốc gia về BĐKH, Chương trình mục tiêu quốc gia ứng phó với BĐKH, Chương trình quốc gia về phòng chống và giảm nhẹ thiên tai, và tham gia nhiều hoạt động quốc tế khác. Bài viết này nhằm cung cấp một số thông tin liên quan đến các giải pháp khoa học công nghệ để giảm thiểu sự phát sinh của các tác nhân gây BĐKH trong một số ngành công nghiệp vào môi trường.

Các tác nhân chính gây BĐKH bao gồm khí CO2, clofloruacacbon (CFCs), metan, N2O, ozone, hơi nước, v.v., trong đó khí CO2 là khí nhà kính quan trọng nhất đối với sự biến đổi khí hậu, chiếm tỷ trọng khoảng 55%. Trong sản xuất công nghiệp, các tác nhân này chủ yếu phát sinh từ việc đốt nhiên liệu hoá thạch trong các lò hơi và lò đốt. Do đó, việc nâng cao hiệu quả sử dụng năng lượng cho các loại lò này là giải pháp công nghệ đầu tiên góp phần giảm thiểu sự phát thải các chất này. Sau đây là một số giải pháp công nghệ nâng cao hiệu quả sử dụng năng lượng cho các lò hơi và lò đốt khuyến cáo và đã được sử dụng ở Việt Nam.

Cải thiện hiệu suất nhiệt nhờ quá trình gia nhiệt sơ bộ khí đốt bằng lượng nhiệt thải ra trong khói lò. Lượng nhiệt thải ra trong khói lò có thể thu hồi bảng 3 loại thiết bị thu hồi nhiệt chính, tuỳ thuộc vào loại lò đốt, là thiết bị thu hồi nhiệt bằng kim loại nói chung, thiết bị thu hồi nhiệt bằng thép đặc biệt và thiết bị thu hồi nhiệt bằng gốm. Ứng với mỗi loại thiết bị thu hồi nhiệt, gia nhiệt sơ bộ được thực hiện ở các dải nhiệt độ khác nhau.

- Thiết bị thu hồi bằng kim loại: Gia nhiệt sơ bộ ở nhiệt độ 350oC, phù hợp với các lò hơi cỡ lớn, các lò đốt nhỏ.

- Thiết bị thu hồi bằng thép đặc biệt: Gia nhiệt sơ bộ ở nhiệt độ 700oC, phù hợp với các lò đốt, bể ngâm, lò đốt thuỷ tinh, lò gốm.

- Thiết bị thu hồi bằng gốm: Gia nhiệt sơ bộ ở nhiệt độ 700oC, phù hợp với các khu liên hợp gang thép, các lò thuỷ tinh.

Nâng cao hiệu suất hệ thống, phù hợp với các lò hơi và đốt công nghiệp

Nhiệt đốt cao hơn và quá trình trao đổi nhiệt được cải thiện. Phù hợp với các lò đốt công nghiệp.

Sản sinh hơi nước bằng nhiệt thải trong khói lò. Phù hợp với các nhà máy sản xuất axit sunfuaric, hoá chất, hoá dầu, phân bón và gang thép.

Hệ thống tận thu nước ngưng hiệu quả. Sử dụng phù hợp với tất cả các ngành sử dụng nguồn hơi nước gián tiếp.

6. Tuabin hiệu suất cao

Tuabin hơi xung lực 5MW hoặc thấp hơi đã được nâng cấp đạt hiệu suất 70%. Lớp phản lực của tuabin có thể sử dụng trong thiết kế hệ thống đồng phát cho các ngành khác nhau. Điều này không những giúp làm giảm năng lượng tiêu thụ mà còn cung cấp điện cho các ngành khác trong trường hợp mất điện.

Hệ thống đồng phát dựa trên hơi nước (chu trình đáy) có thể sử dụng trong điều kiện tỷ lệ hơi nước so với lượng điện cao. Nếu tỷ lệ này thấp, hệ thống đồng phát dựa trên tuabin khí (chu trình đỉnh hay chu trình kết hợp) sẽ phù hợp hơn. Hệ thống này sẽ cho phép sản sinh lượng điện tối đa mà không cần cung cấp thêm hơi nước hay năng lượng, đồng thời cũng tạo ra hơi nước cho toàn bộ quá trình.

Ngăn các điểm rò rỉ trong hệ thống hơi và khí nén. Phù hợp với các ngành sản xuất liên tục, nhà máy điện.

Giảm nguồn trữ nhiệt và phát tán bức xạ do tổng nhiệt thấp. Phù hợp với các lò đốt, lò xử lý nhiệt, máy sấy đốt, v.v.

Lớp chịu lửa có độ phát xạ cao – một phát triển của chương trình không gian Hoa Kỳ – có khả năng ngăn nhiệt độ của lớp chịu lửa lò đốt quá cao, tiết kiệm được 10-15% nhiên liệu, tăng tính bức xạ trong kết cấu lò đốt, cải thiện khả năng phân bố nhiệt đồng đều và tăng tuổi thọ của các thành phần chịu lửa và kim loại.

Khí hay chất lỏng được đưa qua lớp bảo ôn để ngăn hay tăng khả năng truyền nhiệt theo yêu cầu. Nó còn có lợi ích khác như tạo lớp bảo ôn và một lượng khí sạch đã được gia nhiệt sơ bộ. Có thể sử dụng trong các lò hơi và lò đốt như khí đốt sơ bộ.

Ngoài ra, để tiết kiệm năng lượng, các lò đốt khi vận hành còn cần chú ý mấy điểm sau: đốt cháy hoàn toàn với lượng khí thừa tối thiểu, phân phối nhiệt hợp lý, vận hành ở nhiệt độ lý tưởng, giảm thất thoát nhiệt qua các khe hở của lò, điều khiển hợp lý thông gió của lò, v.v.

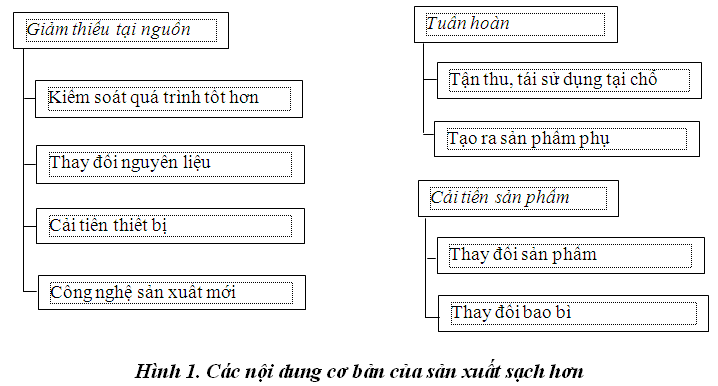

2. Áp dụng một số giải pháp sản xuất sạch hơn

Theo định nghĩa của UNEP (chương trình môi trường Liên Hiệp Quốc), Sản xuất sạch hơn là việc áp dụng liên tục chiến lược phòng ngừa tổng hợp về môi trường vào các quá trình sản xuất, sản phẩm và dịch vụ nhằm nâng cao hiệu suất và giảm thiểu rủi ro cho con người và môi trường. Như vậy sản xuất sạch hơn (SXSH) là một giải pháp tiếp cận nhằm tác động ngay vào các khâu của dây chuyền sản xuất để chủ động ngăn ngừa, giảm thiểu chất thải tại nguồn phát sinh, qua đó giảm được ô nhiễm môi trường đồng thời giảm định mức tiêu hao nguyên liệu năng lượng cho một đơn vị sản phẩm và giảm chi phí cho xử lý chất thải. Do đó, SXSH thực sự mang lại hiệu quả kinh tế cho các cơ sở sản xuất và bảo vệ môi trường một cách tích cực, chủ động.

Các giải pháp ngăn ngừa, giảm thiểu chất thải không chỉ đơn thuần là thay đổi thiết bị, mà còn là các thay đổi trong vận hành và quản lý của một doanh nghiệp. Các thay đổi được gọi là “giải pháp sản xuất sạch hơn” có thể được chia thành các nhóm chỉ ra trong sơ đồ sau:

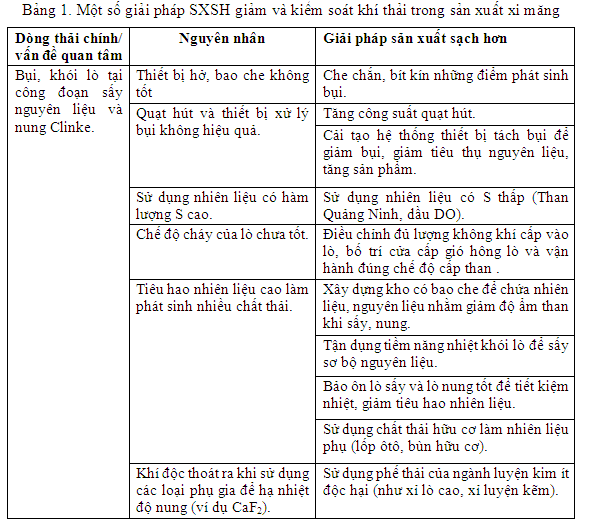

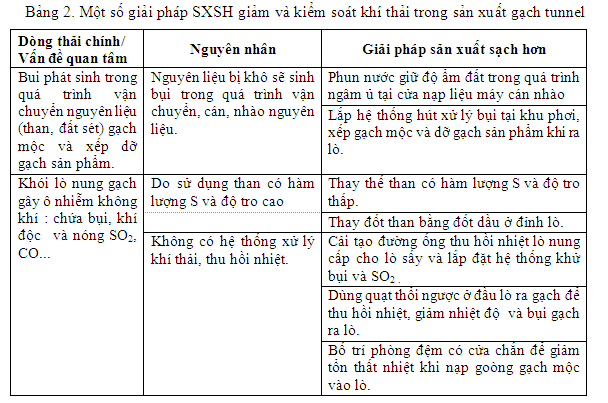

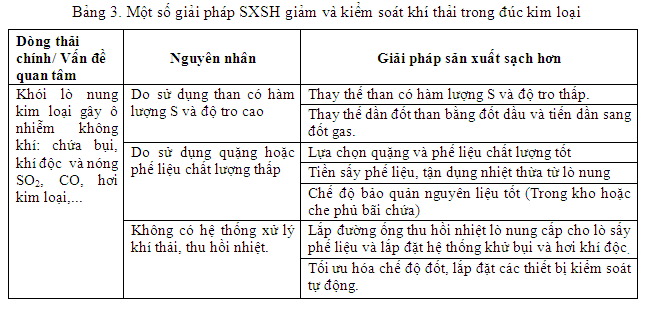

Như vậy, với mục tiêu giảm và kiểm soát khí thải có chứa các tác nhân gây BĐKH, một số giải pháp SXSH có thể thực hiện được trong một số ngành công nghiệp được tóm tắt như sau:

1. Trong ngành sản xuất xi măng

2. Trong ngành sản xuất gạch nung

3. Trong ngành đúc kim loại

4. Trong công nghiệp luyện thép điện hồ quang

Trong ngành này, một số giải pháp SXSH có thể được áp dụng như sau:

– Loại bỏ chất phi kim loại, băm chặt nhỏ nguyên liệu, thậm chí đóng bánh để tăng tỷ trọng của thép phế, giảm số lần nạp liệu, tăng năng suất sử dụng thiết bị và đặc biệt là giảm phát thải ra môi trường.

– Vận hành lò điện chế độ siêu cao công suất nhằm nâng cao công suất, giảm thời gian luyện, giảm tiêu hao điện cực, giảm lượng khí thải, tăng tuổi thọ gạch chịu lửa.

– Làm nguội tường lò và nắp lò bằng nước nhằm tăng tuổi thọ gạch chịu lửa, có thể sử dụng công nghệ chế độ siêu cao công suất và thu hồi nhiệt.

– Phun ôxy-nhiên liệu và phun ôxy giúp quá trình nóng chảy thép phế được đều dặn, ổn định, đồng thời giảm tiêu hao năng lượng điện nhờ nhiệt do quá trình cháy nhiên liệu toả ra, gián tiếp làm giảm KNK.

– Hệ thống ra thép ở đáy lò giúp giảm lượng xỉ ôxy hoá, giảm tiêu hao vật liệu chịu lửa và giảm mất mát năng lượng.

– Công nghệ xỉ bọt trong lò giúp ổn định hồ quang tốt hơn, bức xạ nhiệt giảm nên giảm tiêu hao năng lượng, điện cực graphit, tiếng ồn và tăng năng suất thiết bị.

– Tinh luyện thùng đối với một số bước công nghệ không cần sử dụng lò hồ quang như khử lưu huỳnh, hợp kim hoá, đồng đều hoá nhiệt độ và thành phần giúp tiết kiệm năng lượng, giảm thời gian tinh luyện một mẻ thép, tăng năng suất, giảm tiêu hao điện cực, tiết kiệm các yếu tố hợp kim và đặc biệt là giảm phát thải ra môi trường.

– Tự động hoá cũng góp phần tăng năng suất, giảm tiêu hao năng lượng và giảm phát thải ra môi trường.

– Nung sơ bộ thép phế làm giảm thời gian nấu luyện và giảm phát thải bụi khoảng 20% do khí thải đi qua liệu bụi được giữ lại như qua một phin lọc.

– Sử dụng hệ thống nước làm mát khép kín để tiết kiệm nước và giảm năng lượng cho bơm.

– Sử dụng lại xỉ lò điện cho các ngành công nghiệp khác.

– Tái sử dụng bụi lò điện, thu hồi kẽm và kim loại nặng.

– Sử dụng công nghệ cháy sau kết hợp với xử lý khói, tận dụng tối nhiệt hoá học của khí CO và H2, tránh các phản ứng không kiểm soát được của thiết bị xử lý khí thải, giảm phát thải các chất hữu cơ, thậm chí giảm phát tán các hạt hữu cơ dạng mịn như PCB hay PCDD/F.

3. Các giải pháp kiểm soát chất lượng khí thải

Nhìn chung, bên cạnh các giải pháp công nghệ và SXSH, các nguồn khí thải của các ngành công nghiệp phát thải khí nhiều như đã kể ở trên bắt buộc vẫn phải sử dụng các thiết bị xử lý khí thải. Các khí gây BĐKH như đã trình bày chủ yếu là khí axit và hợp chất hữu cơ, do đó thiết bị xử lý khí thải trình bày dưới đây cũng tập trung vào hai nhóm đó. Riêng khí metan phát sinh trong công nghiệp khai khoáng và các bãi chôn lấp chất thải chỉ áp dụng các giải pháp thông gió, thu gom để sản xuất năng lượng.

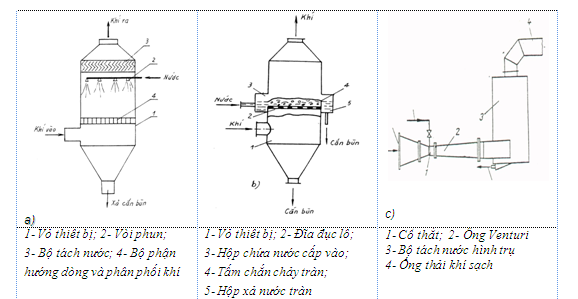

3.1. Các thiết bị xử lý khí axit

Đối với khí thải có tính axit, phương pháp xử lý thông dụng là phương pháp hấp thụ. Nguyên lý của phương pháp này là cho khí thải tiếp xúc với chất lỏng; khi đó các khí này hoặc được hoà tan trong chất lỏng hoặc biến đổi thành chất ít độc hơn. hiệu quả của phương pháp này phụ thuộc vào diện tích tiếp xúc bề mặt giữa khí thải và chất lỏng, thời gian tiếp xúc, nồng độ môi trường hấp thụ và tốc độ phản ứng giữa chất hấp thụ và khí. Sau đây xin giới thiệu một số thiết bị phổ biến.

1. Tháp sủi bọt:

Nguyên lý làm việc: Lượng nước cấp vào đĩa vừa đủ để tạo một lớp nước có chiều cao thích hợp, dòng khí đi từ dưới lên trên qua đĩa đục lỗ, làm cho lớp nước sủi bọt. Có thể xử lý được một số loại khí như SO2, NOx,…và bụi. Tuy nhiên hiệu quả xử lý khí lại không cao. Trong trường hợp xử lý SO2, người ta có thể thay dung dịch hấp thụ là nước bằng magie oxit. Ưu điểm của tháp hấp thụ là không cần lớp đệm bằng vật liệu rỗng, do đó thiết bị không bị tắc nhưng do dòng không khí phải sục qua lớp dung dịch nên sức cản khí động của hệ thống tương đối cao; Vì vậy vận tốc dòng không khí đi qua tiết diện ngang của thiết bị hấp thụ bị hạn chế.

2. Tháp phun

Thiết bị này xử lý được khí thải chứa cả bụi và khí ô nhiễm. Trên Hình 3 là cấu tạo của thùng rửa khí rỗng, trong đó chất lỏng được phun từ trên xuống thành hạt nhỏ tiếp xúc với dòng khí cần xử lý đi ngược chiều từ dưới lên. Cũng có thể bố trí vòi phun ở 4 phía xung quanh và phun theo phương ngang vào dòng khí. Vận tốc dòng khí vào thiết bị 0,6-1,2 m/s. Thiết bị này chỉ phù hợp với những khí dễ hòa tan. Có những ưu điểm như: giá thành thiết bị nhỏ, trở lực bé nhất, kích thước tương đối nhỏ. Nhược điểm: hiệu quả thiết bị thấp khoảng 50%, chỉ hiệu quả với khí tan tốt trong chất lỏng hay dễ phản ứng với chất lỏng và cần tỷ lệ lỏng/khí lớn.

3. Scrubber Venturi:

Cấu tạo của thiết bị: ống thắt eo Venturi 1 nối theo phương tiếp tuyến vào thân hình trụ 2. Tại chỗ thắt của ống Venturi có lắp vòi phun nước 2. Nước phun cùng trục cùng chiều với dòng khí chuyển động với tốc độ cao trong chỗ thắt của ống Venturi, nước bị xé nhỏ thành những giọt mịn làm cho diện tích tiếp xúc giữa khí và nước tăng cao. Thiết bị Scrubber Venturi có thể xử lý được NOx, SO2, và một số loại khí khác ở dạng sương mù, đồng thời có hiệu quả tốt trong xử lý bụi. Hiệu quả xử lý của thiết bị đối với một số loại khí khác nhau cũng khác nhau.

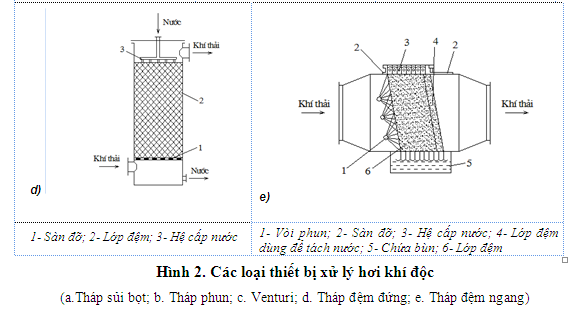

4. Tháp đệm

Tháp đệm là một dạng thiết bị trao đổi chất được sử dụng để thực hiện quá trình hấp thụ. Quá trình hấp thụ giữa chất khí (chất bị hấp thụ) và chất lỏng (chất hấp thụ) xảy ra trên bề mặt của vật liệu đệm. Theo cấu tạo người ta phân thành hai loại tháp đệm chính là: tháp đệm đứng và tháp đệm ngang (xem Hình 2). Theo chiều tiếp xúc giữa chất khí và dung dịch hấp thụ người ta chia tháp đệm làm 3 loại là thiết bị ngược chiều, thiết bị cùng chiều và thiết bị dòng cắt ngang. Thiết bị hấp thụ có lớp đệm có thể xử lý được nhiều loại khí khác nhau. Dung dịch hấp thụ được sử dụng có thể là nước, sữa vôi, amoniac,… tùy theo chất khí cần xử lý. Tuy nhiên, tháp đệm chỉ có hiệu quả cao với các chất khí dễ hòa tan như: SO2, HF, Cl2, đồng thời có tác dụng lọc bụi trong khí thải, còn với NOx hiệu quả xử lý lại tương đối thấp. Nhược điểm của thiết bị là giá thành đầu tư và tổn hao áp lực còn cao, nước thải bị nhiễm bẩn và nhiều khi cũng cần có thiết bị xử lý nước kèm theo.

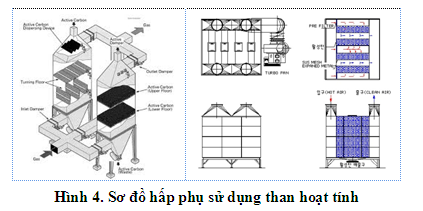

3.2. Thiết bị xử lý khí hợp chất hữu cơ

Các hợp chất hữu cơ chỉ có hiệu quả cao khi được xử lý qua bằng phương pháp hấp phụ, tuy không phải là tất cả các chất đều có thể xử lý được. Hấp phụ là quá trình phân ly khí dựa trên ái lực của một số chất rắn đối với một số loại khí trong hỗn hợp khí nói chung và trong khí thải nói riêng, trong quá trình đó các phân tử chất khí ô nhiễm trong khí thải được giữ lại trên bề mặt vật liệu rắn gọi là chất hấp phụ, còn chất khí bị giữ lại trong chất hấp phụ được gọi là chất bị hấp phụ. Với phương pháp xử lý bằng hấp phụ thì thiết bị phổ biến nhất là tháp đệm hấp phụ. Trong tháp đệm, vật liệu hấp phụ được đổ thành lớp đệm có bề dày nhất định và cho không khí cần xử lý đi qua. Tháp đệm sử dụng trong phương pháp này có 2 loại: tháp đệm tĩnh và tháp đệm hoạt động liên tục. Tháp đệm tĩnh là loại tháp đệm hoạt động gián đoạn và lớp vật liệu sau khi đạt đến trạng thái bão hòa thì sẽ được thay mới hoặc hoàn nguyên, lúc này hệ thống xử lý sẽ dừng làm việc. Còn thiết bị làm việc liên tục sẽ gồm 2 hoặc 3, 4 thiết bị làm việc luân phiên nhau, cái này làm việc ở chu kỳ hấp phụ, cái kia sẽ làm việc theo chu kỳ hoàn nguyên.

Vật liệu hấp phụ: Người ta đã tìm ra được rất nhiều chất hấp phụ khác nhau như: silicagel (SiO2), alumogel (Al2O3), zeolite,… Tuy nhiên, than hoạt tính vẫn là chất hấp phụ được sử dụng nhiều nhất, nó có khả năng xử lý được rất nhiều loại hơi khí độc trong khí thải như: SO2, NOx, H2S,… Đặc biệt, xu hướng sử dụng than hoạt tính để xử lý mùi và hơi khí độc trong khí thải đã và đang được hình thành ở trong nước.

4. Kết luận

Trước những hiểm hoạ do BĐKH gây ra trong hiện tại và tương lai, Việt Nam đã có hàng loạt các hoạt động nhằm thích ứng với BĐKH, phòng tránh thiên tai, giảm phát thải khí nhà kính, khai thác và sử dụng tài nguyên hiệu quả và bền vững, kiềm chế mức độ gia tăng ô nhiễm môi trường và suy giảm đa dạng sinh học. Trong đó, những hoạt động giảm nhẹ BĐKH bằng cách giảm phát thải khí nhà kính từ các hoạt động công nghiệp và sản xuất năng lượng trong quá trình phát triển cũng được Việt Nam quan tâm. Nhờ ý thức của các doanh nghiệp trong việc áp dụng các tiến bộ khoa học công nghệ, cải tiến công nghệ, áp dụng các giải pháp SXSH và kiểm soát khí thải mà Việt Nam trong những năm qua đã đạt được những kết quả nhất định. Theo báo cáo của Bộ Công thương, trong 5 năm (2006-2010), cả nước đã tiết kiệm được 3,4% tổng năng lượng tiêu thụ, tương đương với 56,9 tỷ KWh hoặc gần 35,5 triệu thùng dầu thô. Các giải pháp đề xuất trong báo cáo này không những đóng góp vào chương trình cắt giảm phát thải khí nhà kính từ các bộ, ngành mà còn giảm mức độ gây ô nhiễm môi trường không khí từ các nguồn phát thải các chất ô nhiễm không khí chính vào môi trường chung.

Tài liệu tham khảo

- Bộ Công thương – Tài liệu hướng dẫn sản xuất sạch hơn – Ngành: Luyện thép lò điện hồ quang, 2008

- Bộ Xây dựng – Tài liệu hướng dẫn sản xuất sạch hơn cho ngành sản xuất xi măng, 2004

- Bộ Xây dựng – Tài liệu hướng dẫn sản xuất sạch hơn cho ngành sản xuất gạch nung, 2004

- Bộ Xây dựng – Tài liệu hướng dẫn sản xuất sạch hơn cho cơ khí xây dựng, 2005

- Trần Ngọc Chấn – Ô nhiễm không khí và xử lý khí thải, Tập 3: Lý thuyết tính toán và công nghệ xử lý khí độc hại – NXB khoa học kỹ thuật, Hà Nội, 2001

- UNEP- Tài liệu hướng dẫn lồng ghép sản xuất sạch hơn và sử dụng năng lượng hiệu quả, 2004

GS.TS. Lê Vân Trình

ThS. Nguyễn Trinh Hương

Viện Nghiên cứu KHKT Bảo hộ lao động

(Nguồn tin: Nilp.vn)