Điều kiện lao động và nguy cơ rủi ro sức khỏe nghề nghiệp của người lao động sản xuất bao bì giấy khu vực phía Nam

I. GIỚI THIỆU

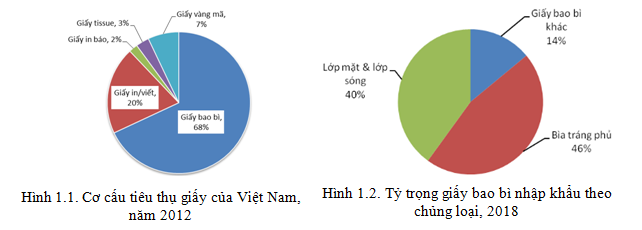

Sản xuất bao bì giấy đứng vị trí chủ đạo thứ 2 trong ngành công nghiệp bao bì và là sản phẩm chủ lực của ngành giấy Việt Nam, chiếm gần 70% tổng tiêu thụ toàn ngành giấy (Hình 1.1). Sản xuất giấy làm bao bì năm 2018 của cả nước đạt sản lượng 3,046 triệu tấn, bao gồm các loại sản phẩm là: bao bì giấy carton gợn sóng, bao bì giấy lớp mặt (3 lớp, 5 lớp, 7 lớp) (40%), giấy làm bao bì xi-măng cấp thấp và giấy bìa tráng phủ (coated duplex) (46%), và các loại giấy bao bì khác (14%) (Hình 1.2). Khu vực phía Nam chủ yếu sản xuất giấy lớp mặt và lớp sóng (chiếm khoảng 75%) ; 25% còn lại được sản xuất ở khu vực phía Bắc nước ta. Toàn quốc hiện có 200 doanh nghiệp sản xuất bao bì giấy thành phẩm, đa phần tập trung ở khu vực phía Nam, với tổng lượng sản lượng tiêu thụ năm 2018 đạt 3,818 triệu tấn, chiếm tỷ trọng 77,2% trên tổng lượng tiêu dùng các loại giấy. Giấy bao bì được dự báo sẽ tiếp tục duy trì tốc độ tăng trưởng bình quân 9%/năm trong vòng 10 năm tới [1].

Song hành cùng sự phát triển đó, dự án điều tra, đánh giá điều kiện lao động (ĐKLĐ) và rủi ro sức khỏe nghề nghiệp (RRNN) tại các cơ sở sản xuất bao bì giấy được ưu tiên thực hiện với mục tiêu hiểu được ĐKLĐ thực tế và các rủi ro của người lao động (NLĐ); để từ đó có cơ sở xây dựng các chế độ, chính sách phù hợp nhằm bảo vệ nguồn lực lao động dồi dào của ngành; và góp phần xác định trách nhiệm của người sử dụng lao động trong cải thiện môi trường, cải thiện ĐKLĐ tại các doanh nghiệp một cách rõ ràng hơn, hướng tới phát triển nền kinh tế bền vững.

II. ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Đối tượng nghiên cứu

Thực hiện tại 3 cơ sở sản xuất bao bì (SXBB) giấy ở khu vực phía Nam, trong đó: 1 cơ sở ở Bình Dương (Công ty VL), 1 cơ sở ở Đồng Nai (Công ty O) và 1 cơ sở ở Long An (Công ty YFY). Số lượng mẫu quan trắc các yếu tố MTLĐ và thực hiện điểu tra đánh giá được thống kê trong Bảng 1. Các thông số môi trường lao động (MTLĐ) được quan trắc theo các Tiêu chuẩn Việt Nam và Thường quy kỹ thuật Vệ sinh môi trường và Y học lao động [5], sử dụng các thiết bị sẵn có tại Phân Viện. Khảo sát/đánh giá các chỉ tiêu về quá trình lao động theo 2 biểu mẫu đã được thiết kế sẵn, có bổ sung thông tin bằng quan sát, quay phim chụp ảnh và phân tích hình ảnh tại hiện trường. Khảo sát và đánh giá điều kiện lao động và các mối nguy tại vị trí làm việc của 12 công việc đặc thù thuộc 4 công đoạn sản xuất bao bì (SXBB) được mô tả chi tiết trong Bảng 1.

Bảng 1. Số mẫu quan trắc các yếu tố MTLĐ và các yếu tố tác hại nghề nghiệp

|

Ngành/Công đoạn sản xuất |

Số mẫu quan trắc (*) |

|

SXBB Giấy: (3 cơ sở ở Đồng Nai, Long An, Bình Dương) 1. Tạo sóng giấy (3) – Vận hành máy đầu chuyền, – Thay ổ máy và thay cuộn giấy giữa chuyền – Xếp giấy cuối chuyền 2. In giấy (2) – Vận hành máy in – Pha mực và nạp mực in 3. Hoàn thiện và thành phẩm (4) (Máy dập kim, máy cắt, máy dán, máy ép và thành phẩm) – Vận hành máy cắt – Vận hành máy nhằn lăn-bồi-bế-dán-ép – Vận hành máy bấm kim – Kiểm tra sau cắt-buộc thùng-chất pallet 4. Các công việc phụ – xuất hàng (3) (Các công việc phụ và kho nguyên liệu, kho thành phẩm – xuất hàng) – Dán thùng-dán tay-dán bảng – Thành phẩm-xếp giấy lên pallet-xuất hàng – Lái xe nâng |

|

2.2. Phương pháp đánh giá điều kiện lao động VNIOSH-2017:

Phương pháp đánh giá điều kiện lao động VNNIOSH-2017 do Viện Khoa học An toàn và vệ sinh lao động (VNNIOSH) đề xuất để thực hiện đánh giá phân loại ĐKLĐ trong giai đoạn mới tại Việt Nam. Đây là phương pháp đánh giá, phân loại ĐKLĐ theo thang 7 mức (Bảng 3). Chi tiết thực hành phương pháp thông qua 2 bước [2], [3]:

- Bước 1: Xác định ĐKLĐ theo từng yếu tố độc hại và/hoặc nguy hiểm tạo nên gánh nặng lao động (GNLĐ) tổng hợp. Đo đạc các yếu tố đó đặc trưng cho qui trình công nghệ và đánh giá dựa vào các Tiêu chuẩn/Quy chuẩn vệ sinh cho phép (TCVSCP).

- Bước 2: Lập bảng thống kê kết quả đánh giá riêng lẻ ở bước 1 và thực hiện đánh giá tổng hợp và phân loại ĐKLĐ chung theo hướng dẫn mới thỏa mãn nguyên lý an toàn sinh học.

Bảng 2. Thang đánh giá 7 mức điều kiện lao động

|

Mức 1 |

Mức 2 |

Mức 3 |

Mức 4 |

Mức 5 |

Mức 6 |

Mức 7 |

|

Hợp vệ sinh |

Chấp nhận được |

Độc hại nhẹ |

Độc hại trung bình |

Độc hại nặng |

Độc hại rất nặng |

Nguy hiểm |

Danh mục các thông số cần đo đạc gồm 13 nhóm và 62 chỉ tiêu [2]. Đối với các thông số môi trường lao động, phân loại ĐKLĐ trên cơ sở so sánh kết quả đo đạc với giá trị cho phép trong ca làm việc theo các Quy chuẩn và Tiêu chuẩn vệ sinh. Đối với các thông số của quá trình lao động (mức nặng nhọc, cường độ lao động/mức căng thẳng), phân loại ĐKLĐ theo các tiêu chí của thông số được xác định trong thực tế, sau đó, đánh giá phân loại chung cho thông số. Các thông số của MTLĐ được đánh giá từ mức 1 đến mức 7, trong khi đó các thông số của quá trình lao động được đánh giá từ mức 1 đến mức 4.

2.3. Phương pháp đánh giá rủi ro sức khỏe nghề nghiệp VNIOSH-2019 [4]

RRNN được hiểu gồm rủi ro tai nạn lao động (RRTNLĐ); rủi ro mắc bệnh nghề nghiệp và bệnh liên quan tới nghề nghiệp (RRBNN); rủi ro suy giảm sức khỏe do ĐKLĐ nặng nhọc, độc hại (RRĐKLĐ). Biểu diễn hình thức như sau:

RRNN=RRTNLĐ+RRBNN+RRĐKLĐ (1)

Áp dụng phương pháp này vào điều kiện thực tế tại các phân xưởng sản xuất bao bì nhựa dệt ở khu vực phía Nam, trong điều kiện dữ liệu hồi cứu thống kê chưa đầy đủ. Bức tranh về RRNN tại các công đoạn sản xuất bao bì (SXBB) nhựa dệt (sau khi đã nhận diện các mối nguy) được mô tả thông qua:

- Đánh giá rủi ro tai nạn lao động (RRTNLĐ) (bao gồm rủi ro thương tích và rủi ro tử vong) bằng công cụ ma trận vuông 5×5 theo các mức tần suất sự kiện và hậu quả [4]:

- Thang mức cho tần xuất sự kiện được mô tả trong bảng 3:

Bảng 3. Thang mức cho tần xuất sự kiện

|

Mô tả tần suất xảy ra sự cố |

Mã hóa mức tần suất (thang 5 mức) |

|---|---|

|

Thường xảy ra (hàng ngày) |

5 |

|

Dễ xảy ra (hàng tuần) |

4 |

|

Ít xảy ra (hàng năm) |

3 |

|

Đã xảy ra nhưng ở nơi khác |

2 |

|

Có thể xảy ra nhưng hiếm gặp |

1 |

- Điểm số cho các mức hậu quả của sự kiện được mô tả trong bảng 4:

Bảng 4. Điểm số cho các mức hạu quả của sự kiện

|

Tên gọi mức độ nghiêm trọng |

Mô tả |

Mã hóa mức nghiêm trọng (thang 5 mức) |

|---|---|---|

|

Cực kì nghiêm trọng |

Có >=1 người chế hoặc bị thương tật vĩnh viễn, mất khả năng lao động; hoặc có >= 4 người bị thương nặng |

5 |

|

Nghiêm trọng |

Mắc bệnh ung thư do các yếu tố nghề nghiệp, mất chức năng một bộ phận trên cơ thể; có >=2 người bị thương nặng |

4 |

|

Bị thương nặng: chấn thương sọ não nặng, gãy xương mức độ nặng, mất một bộ phận trên cơ thể |

||

|

Thời gian nghỉ việc >=15 ngày |

||

|

Không bình thường |

Mắc bệnh nghề nghiệp, gãy xương mức độ nhẹ,hay chấn thương sọ não nhẹ, phải nằm viện điều trị |

3 |

|

Thời gian nghỉ việc từ 5 đến 14 ngày |

||

|

Bình thường |

Trật gân, bỏng giác mạc, bị cắt nặng |

2 |

|

Thời gian nghỉ việc 2 đến 4 ngày |

||

|

Nhẹ |

Chóng mặt, nhức đầu, bị cắt nhẹ, trầy xước ngoài da, chỉ cần sơ cứu tại chỗ hoặc các vấn đề về tiêu hóa |

1 |

|

Nghỉ việc trong ngày hoặc không cần nghỉ việc |

- Trong ma trận 5×5 có 9 mức rủi ro, ta ghép mức 1 và mức 2 thành mức 1 và ghép mức 8 và mức 9 thành mức 7 để tạo thành thang 7 mức rủi ro, để thống nhất với 7 mức ĐKLĐ trong quá trình đánh giá tại cơ sở, cụ thể như sau:

Bảng 5. Thang 7 mức rủi ro nghề nghiệp được xác định từ ma trận rủi ro 5×5

Đánh giá rủi ro mắc bệnh nghề nghiệp và bệnh liên quan tới nghề nghiệp (RRBNN), [4]: Áp dụng đánh giá tại một số vị trí làm việc (VLV) có đầy đủ các dữ liệu thống kê về tỉ lệ (%) mắc BNN bằng phương pháp gián tiếp xác định RRNN. Đánh giá định lượng bằng chỉ số RRNN (IRRNN) dựa vào chỉ số phân loại cấp nguy cơ KNg theo tần suất tai nạn và mắc BNN và chỉ số cấp nghiêm trọng tai nạn và mắc BNN (KNgTr), theo công thức sau:

Trong đó: IRRNN – là chỉ số RRNN; KNg – là chỉ số cấp nguy cơ RRNN; KNgTr – Chỉ số cấp nghiêm trọng của RRNN, nhận giá trị theo [4].

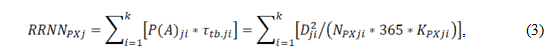

- Sử dụng số liệu thống kê về tình hình TNLĐ, ốm đau, bệnh tật tại các phân xưởng SX để đánh giá định lượng RNN theo cái gọi là mất khả năng lao động tạm thời (MKLĐt), bằng công thức [4]:

Trong đó:

– RRNNPXj: Mức rủi ro nghề nghiệp của phân xưởng j

– P(A)j: Xác suất mắc BNN và bệnh liên quan tới nghề nghiệp tại phân xưởng j;

–  thiệt hại bằng thời gian MKLĐt trung bình trên mỗi trường hợp nghỉ ốm.

thiệt hại bằng thời gian MKLĐt trung bình trên mỗi trường hợp nghỉ ốm.

–  tổng số ngày công bị mất do mắc BNN, bệnh liên quan nghề nghiệp và chấn thương do TNLĐ gây ra trong phân xưởng j;

tổng số ngày công bị mất do mắc BNN, bệnh liên quan nghề nghiệp và chấn thương do TNLĐ gây ra trong phân xưởng j;

– k: số lượng các loại bệnh tật độc lập, khác nhau mà NLĐ bị mắc trong quá trình làm việc tại phân xưởng thứ j;

– 365: tổng số công lớn nhất trong một năm của mỗi NLĐ. Tổng số ngày nghỉ ốm tính theo lịch nên phân bố xác suất (tần suất) tính cho cả 365 ngày.

– NPXj: số người lao động của phân xưởng j

– KPXj: số trường hợp ốm đau hoặc TNLĐ phải nghỉ việc của phân xưởng j trong 365 ngày

Từ giá trị của chỉ số RRNN, ta xác định loại RRNN và tính cấp bách của các giải pháp giảm thiểu theo bảng 4:

Bảng 6. Loại RRNN và sự cấp bách của các giải pháp giảm thiểu, dự phòng [6]

|

Chỉ số RRNN, IRRNN |

Cấp rủi ro sức khỏe nghề nghiệp |

Sự cấp bách của các giải pháp giảm thiểu rủi ro SKNN |

|---|---|---|

|

– |

Không có rủi ro |

Không cần có giải pháp |

|

< 0,05 |

Rủi ro nhỏ không đáng kể. Có thể bỏ qua |

Không cần có giải pháp, nhưng các đối tượng nhạy cảm cần có bảo vệ thêm <*> |

|

0,05 – 0,11 |

Rủi ro khá đáng kể |

Cần có giải pháp giảm thiểu trong thời hạn cụ thể |

|

0,12 – 0,24 |

Rủi ro đáng kể |

Cần sớm có giải pháp giảm thiểu |

|

0,25 – 0,49 |

Rủi ro cao |

Cần ngừng làm việc và có ngay giải pháp giảm thiểu |

|

0,5 – 1,0 |

Rủi ro rất cao |

Ngừng làm việc (chỉ làm việc tiếp khi rủi ro đã được giảm về mức an toàn) |

|

> 1,0 |

Rủi ro cực cao đối với sức khỏe và tính mạng NLĐ |

Công việc chỉ được thực hiện theo quy định đặc biệt <**>. Thay thế công nghệ sản xuất. |

|

<*>: Các đối tượng nhạy cảm là: lao động vị thành niên; phụ nữ có thai; đang nuôi con bú; lao động khuyết tật. |

||

|

<**> Các quy định đặc biệt về công việc, trong đó có theo dõi trạng thái cơ thể người lao động trước hoặc trong quá trình làm việc. |

||

- Đánh giá, phân loại ĐKLĐ theo kết quả đo đạc, khảo cứu tại các VLV để xác định mức độ RRNN và các giải pháp ngăn ngừa, giảm thiểu RRNN đó. Thang thống nhất 7 mức phân loại ĐKLĐ và thang phân loại RRSKNN với thang phân loại chất lượng vệ sinh MTLĐ được thể hiện trong các Bảng 7:

Bảng 7. Thang 7 mức phân loại ĐKLĐ, chất lượng vệ sinh MTLĐ và cấp độ RRSKNN

|

Chỉ số gánh nặng LĐ |

Phân loại ĐKLĐ |

Giá trị độ chỉ thị chất lượng vệ sinh MTLĐ |

Phân loại chất lượng vệ sinh MTLĐ |

Chỉ số rủi ro bệnh nghề nghiệp |

Cấp rủi ro sức khỏe nghề nghiệp |

|---|---|---|---|---|---|

|

1÷10 |

1-Rất tốt |

Theo từng yếu tố độc hại, nguy hiểm thuộc các nhóm hóa học; sinh học; vật lý. |

Rất tốt |

– |

Không có rủi ro |

|

10,1÷18 |

2-Tốt |

Tốt |

< 0,05 |

Rủi ro có thể bỏ qua |

|

|

18,1÷33 |

3-Độc hại nhẹ |

Độc hại nhẹ |

0,05 – 0,11 |

Rủi ro nhỏ |

|

|

33,1÷45 |

4-Độc hại trung bình |

Độc hại trung bình |

0,12 – 0,24 |

Rủi ro đáng kể |

|

|

45,1÷53 |

5-Độc hại nặng |

Độc hại nặng |

0,25 – 0,49 |

Rủi ro cao |

|

|

53,1÷59 |

6-Độc hại rất nặng |

Độc hại rất nặng |

0,5 – 1,0 |

Rủi ro rất cao |

Mặc dù công cụ này chỉ gián tiếp qua mức phân loại và đánh giá bán định lượng mức RRNN, nhưng đây là công cụ giúp ta dễ hình dung rủi ro suy giảm sức khỏe, do làm việc ở vị trí có ĐKLĐ nặng nhọc, độc hại, nguy hiểm (RRĐKLĐ) [5].

III. KẾT QUẢ ĐÁNH GIÁ ĐIỀU KIỆN LAO ĐỘNG

3.1. Công nghệ sản xuất bao bì giấy:

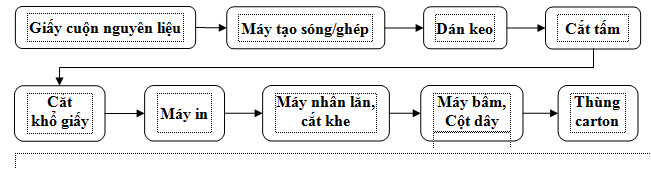

Hình 2 – Quy trình công nghệ sản xuất bao bì giấy

Công nghệ sản xuất bao bì giấy được mô tả tóm tắt như sau: giấy cuộn nguyên liệu được đưa vào máy ghép tạo carton để cắt tấm theo chiều dài yêu cầu hoặc được đưa vào máy gợn sóng để dập thành gợn sóng và ghép thành tấm có độ dày theo yêu cầu khách hàng (3 lớp, 5 lớp, 7 lớp). Sau khi được tạo sóng và dán thành các miếng carton hoàn chỉnh, giấy sẽ được cắt thành những tấm lớn. Từ các tấm giấy lớn, giấy carton sẽ được cắt làm hai phần theo chiều rộng theo các kích cỡ quy định tại máy cắt khổ. Giấy carton đã cắt theo khổ nhỏ được đưa đến máy in hoặc đến bàn in thủ công để in những hoa văn/hình ảnh theo yêu cầu của khách hàng. Sau khi in xong, các tấm giấy được đem đi cắt khe. Nếu khách hàng có nhu cầu tạo thành các thùng/hộp giấy carton thì những tấm giấy bán thành phẩm đó sẽ được bế/ghép lại thành sản phẩm hoàn chỉnh, bấm kim hoặc dán.

3.2. Các công việc SXBB giấy đặc thù

Bảng 8. Mô tả các công việc đặc thù trong ngành SXBB giấy ở khu vực phía Nam

|

Công đoạn sản xuất |

Tên công việc |

Mô tả công việc |

|---|---|---|

|

1. Tạo sóng giấy |

– Vận hành máy đầu chuyền (CV1) |

Đầu ca, NLĐ kiểm tra tủ điện, mở máy kiểm tra hơi nén đủ hay không, kiểm tra nhiệt độ và mở hồ. Sau đó, vận hành thử kiểm tra trước khi nạp nguyên vật liệu vào cho máy. |

|

– Thay ổ máy và thay cuộn giấy giữa chuyền (CV2) |

– Vào ca, kiểm tra tủ điện, kiểm tra máy móc |

|

|

– Xếp giấy cuối chuyền (CV3) |

Giấy sau máy dợn sóng được NLĐ dùng tay đưa lên pallet. |

|

|

2. In giấy |

– Vận hành máy in (CV4) |

– Điều khiển máy bằng các nút điện và đi lại quan sát máy. |

|

Nạp giấy máy in |

NLĐ đứng đầu máy đặt giấy và căn chỉnh chiều cao quy định. Trước khi in thực hiện thực hiện in thử mẫu 10 tờ/ lần. Thực hiện thao tác đó lặp lại cho các lần in tiếp theo 30-40 tờ/lần |

|

|

– Pha mực và nạp mực in (CV5) |

Mực in flexo gốc nước thường được sử dụng trong ngành SXBBgiấy. Mực pha được test 1 lần trước mỗi đơn hàng mới. NLĐ sẽ thực hiện các bước sau: (1) Xác định mã màu vào máy. (2) Nhập mã màu và tỉ lệ theo yêu cầu vào máy; (3) Mỗi thùng màu được mang đi cân và kiểm tra màu bằng mắt thường; (4) NLĐ điều khiển máy tự động rửa sau mỗi lần pha mực. |

|

|

Nạp mực vào máy in |

Khi bắt đầu 1 đơn hàng mới, NLĐ điều chỉnh để máy tự bơm nước rửa. Sau đó, dùng tay di chuyển thung mực in vào đúng vị trí cửa hút mực in của máy, và kiểm tra toàn bộ hệ thống trước khi cho máy chạy. |

|

|

3. Hoàn thiện và thành phẩm |

– Vận hành máy cắt (CV6) |

NLĐ kiểm tra máy cắt, và bật máy vận hành. Khi máy đang vận hành, 1 người đưa giấy ở đầu vào, 1 người xếp giấy ở đầu ra. Sau khi xấp giấy đạt khoảng 5-10 kg, xếp chồng giấy lên pallet và đẩy đi đến chỗ tập kết. |

|

– Vận hành máy nhằn lăn-bồi-bế-dán-ép (CV7) |

NLĐ kiểm tra máy trước khi sử dụng. Sau đó kéo giấy vào để đưa vào máy. Giấy sau nhằn lăn được xếp lên pallet và đưa đến công đoạn tiếp theo. |

|

|

– Vận hành máy bấm kim (CV8) |

NLĐ kiểm tra máy bấm kim trước khi sử dụng. 2 người cùng đưa bao bì lên máy (thùng 1-2kg), nếu kích cỡ thùng lớn (4-5kg) thì 4 người NLĐ cùng nhau thực hiện. |

|

|

– Kiểm tra sau cắt-buộc thùng-chất pallet (CV9) |

NLĐ đẩy giấy thành chồng nhỏ vào máy cột tự động. |

|

|

4. Các công việc phụ – xuất hàng |

– Dán thùng-dán tay-dán bảng (CV10) |

NLĐ kiểm tra kế hoạch làm việc và các loại tem dán, dây buộc.NLĐ xếp 1 tấm giấy lên chồng giấy, sau đó bóc tem và dán lên tấm giấy. |

|

– Thành phẩm-xếp giấy lên pallet-xuất hàng (CV11) |

NLĐ đếm giấy và xếp giấy đã buộc lên pallet. Mỗi ca thực hiện kiểm và xếp bao bì lên pallet 400 chồng giấy |

|

|

– Lái xe nâng (CV12) |

NLĐ kiểm tra xe và nạp nhiên liệu cho xe trước khi chạy. Sau đó tiến hành lái xe nâng để di chuyển các cuộn giấy đến nơi có yêu cầu và vận chuyển pallet đưa sản phẩm về kho. |

3.3. Kết quả đánh giá điều kiện lao động tại các công đoạn SXBB giấy

Sau khi xác định các công việc cụ thể như đã trình bày ở bảng 2 và thực hiện đo đạc các thông số môi trường lao động, khảo sát các yếu tố của quá trình lao động, nhóm nghiên cứu sử dụng phương pháp VNNIOSH-2017 để đánh giá ĐKLĐ tại vị trí làm việc, các kết quả đánh giá ghi nhận lại như sau:

3.2.1. Đánh giá ĐKLĐ theo các thông số của quá trình lao động

Bảng 9.a. Kết quả đánh giá ĐKLĐ theo các chỉ tiêu nặng nhọc:

|

STT |

CHỈ TIÊU KHẢO SÁT |

1. Tạo sóng giấy |

2. In giấy |

3. Hoàn thiện và thành phẩm |

4. Các công việc phụ – xuất hàng |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

|||

|

1 |

Gánh nặng thể lực lao động (kgm/ca) |

|||||||||||||

|

1.1 |

Gánh nặng cơ khư trú (chủ yếu vùng đai vai và tay) khi dịch chuyển vật nặng < 1m |

1 |

1 |

4 |

1 |

2 |

1 |

3 |

4 |

1 |

2 |

4 |

1 |

|

|

1.2 |

Gánh nặng cơ toàn thân |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

3 |

1 |

1 |

|

|

2 |

Trọng lượng vật được nâng và dịch chuyển bằng tay (kg) |

|||||||||||||

|

2.1 |

Trọng lượng vật nâng và dịch chuyển (mỗi lần) có kết hợp với làm việc khác (< = 2 lần/giờ) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

2.2 |

Trọng lượng vật nâng và dịch chuyển (mỗi lần), làm việc trong cả ca |

1 |

1 |

2 |

3 |

1 |

2 |

1 |

2 |

1 |

1 |

1 |

1 |

|

|

2.3 |

Tổng trọng lượng vật phải nâng và dịch chuyển trong 1 giờ |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

4 |

1 |

|

|

3 |

Số lượng cử động lặp lại trong ca lao động |

|||||||||||||

|

3.1 |

Gánh nặng nhóm cơ nhỏ khu trú (cơ bàn tay, cơ ngón tay) |

1 |

1 |

1 |

1 |

1 |

3 |

2 |

2 |

1 |

4 |

1 |

1 |

|

|

3.2 |

Gánh nặng nhóm cơ lớn (Cơ cánh tay, cơ vai) |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

3 |

1 |

4 |

1 |

1 |

|

|

4 |

Gánh nặng tĩnh – trọng lượng giữ vật nặng theo thời gian trong 1 ca (kg.giây) |

|||||||||||||

|

4.1 |

Sử dụng 1 tay |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

1 |

|

|

4.2 |

Sử dụng 2 tay |

1 |

1 |

4 |

1 |

3 |

1 |

4 |

4 |

1 |

1 |

3 |

1 |

|

|

4.3 |

Có tham gia cơ thân và chân |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

5 |

Tư thế lao động |

4 |

4 |

3 |

2 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

|

6 |

Cúi thân |

1 |

1 |

1 |

1 |

1 |

3 |

1 |

1 |

4 |

1 |

1 |

1 |

|

|

7 |

Di chuyển trong không gian (đi lại, giám sát) theo qui trình công nghệ (km) |

|||||||||||||

|

7.1 |

Theo chiều ngang (so với thiết bị/máy móc) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

7.2 |

Theo chiều thẳng đứng (so với thiết bị/máy móc) |

3 |

3 |

1 |

3 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Đánh giá chung ĐKLĐ theo các chỉ tiêu nặng nhọc |

4 |

4 |

5 |

4 |

4 |

4 |

5 |

5 |

5 |

5 |

5 |

4 |

||

Bảng 9.b. Kết quả đánh giá ĐKLĐ theo các chỉ tiêu căng thẳng:

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sóng giấy |

2. In giấy |

3. Hoàn thiện và thành phẩm |

4. Các công việc phụ – xuất hàng |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

CHỈ TIÊU |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

|

1. Gánh nặng trí tuệ |

||||||||||||

|

1.1 Nội dung công việc |

2 |

2 |

1 |

2 |

3 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

|

1.2 Tiếp nhận, xử lý tín hiệu, thông tin |

2 |

2 |

2 |

2 |

3 |

2 |

1 |

1 |

1 |

2 |

1 |

2 |

|

1.3 Mức độ phức tạp của nhiệm vụ |

2 |

2 |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

|

1.4 Đặc điểm yêu cầu công việc |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

2. Gánh nặng giác quan |

||||||||||||

|

2.1 Thời gian tập trung chú ý (% ca) |

3 |

3 |

2 |

2 |

1 |

1 |

4 |

3 |

3 |

3 |

3 |

1 |

|

2.2 Mật độ tín hiện (ánh sáng, âm thanh) tiếp nhận trung bình trong 1 giờ |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

3 |

1 |

3 |

1 |

|

2.3 Số đối tượng phải quan sát cùng 1 lúc |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.4 Kích thước đối tượng cần phân biệt (mm) khi khoảng cách từ mắt đến đối tượng quan sát <= 0.5 m và khi phải tập trung chú ý |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.5 Thời gian phải tập trung quan sát (% ca) khi làm việc với các dụng cụ quang học (kính hiển vi…) |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

1 |

1 |

|

2.6 Thời gian quan sát màn hình vi tính (giờ/ca lao động) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|||

|

Đối với loại hiển thị bằng chữ số |

1 |

1 |

1 |

1 |

||||||||

|

Đối với loại hiển thị bằng đồ thị |

1 |

|||||||||||

|

2.7 Gánh nặng đối với cơ quan thính giác (khi phải tiếp nhận lời nói hoặc phân biệt tín hiệu âm thanh) |

1 |

1 |

1 |

1 |

2 |

2 |

1 |

2 |

1 |

2 |

1 |

1 |

|

2.8 Gánh nặng với cơ quan phát âm (số lượng giờ phải nói/tuần) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

|

3. Gánh nặng cảm xúc |

||||||||||||

|

3.1 Mức độ trách nhiệm với công việc. Mức độ trầm trọng của lỗi sai |

1 |

1 |

1 |

3 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

3.2 Mức độ nguy cơ với tính mạng bản thân |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

1 |

|

3.3 Mức độ trách nhiệm về an toàn đối với người khác |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

4 |

|

4. Các gánh nặng đơn điệu |

||||||||||||

|

4.1 Số lượng các thao tác cần thiết để thực hiện một nhiệm vụ đơn giản và thao tác lặp lại |

3 |

3 |

3 |

4 |

1 |

1 |

4 |

1 |

4 |

3 |

4 |

1 |

|

4.2 Thời gian (s) thực hiện các nhiệm vụ đơn giản và thao tác lặp lại |

3 |

3 |

4 |

4 |

1 |

1 |

4 |

1 |

4 |

4 |

4 |

1 |

|

4.3 Thời gian hoạt động tích cực (% ca), thời gian còn lại là quan sát quá trình sản xuất |

2 |

2 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

4.4 Tính đơn điệu của quá trình lao động hay thời gian quan sát thụ động qui trình công nghệ (% ca) |

2 |

2 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

5. Chế độ lao động và nghỉ ngơi |

||||||||||||

|

5.1 Tổng thời gian làm việc thực tế (giờ/ca) |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

1 |

|

5.2 Chế độ ca kíp |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

1 |

|

5.3 Có nghỉ giữa giờ theo qui định và thời gian nghỉ giữa giờ |

2 |

2 |

2 |

1 |

2 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Đánh giá chung ĐKLĐ theo các chỉ tiêu căng thẳng của quá trình lao động |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

3.2.2. Kết quả đánh giá điều kiện lao động theo MTLĐ:

Đánh giá ĐKLĐ tại các vị trí làm việc SXBB giấy theo nhóm các chỉ tiêu chất lượng vệ sinh MTLĐ, gồm: yếu tố hóa học, nhóm yếu tố vật lý (tiếng ồn, độ chiếu sáng, phân cực ion âm/dương, vi khí hậu). Kết quả như sau:

Bảng 10 – Kết quả đánh giá ĐKLĐ của 12 công việc của ngành sản xuất BB giấy theo MTLĐ

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sóng giấy |

2. In giấy |

3. Hoàn thiện và thành phẩm |

4. Các công việc phụ – xuất hàng |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Vị trí, công việc được khảo sát, đánh giá |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

|

Nhóm các yếu tố MTLĐ |

||||||||||||

|

Hóa học |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Tiếng ồn |

5 |

5 |

5 |

4 |

4 |

4 |

4 |

4 |

4 |

3 |

3 |

3 |

|

Các tham số vi khí hậu |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

Chất lượng chiếu sáng |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

ĐIỂM TỔNG HỢP |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

4 |

4 |

4 |

Kết quả đánh giá chung cho thấy: (i) Đa số các công việc SXBB giấy có ĐKLĐ mức 5 (độc hại nặng); (ii) Các nhóm công việc thuộc công đoạn phụ và xuất hàng có ĐKLĐ ở mức 4 (mức độc hại trung bình); (iii) Xét riêng về chất lượng vệ sinh môi trường tại các VLV, hầu hết NLĐ tại các cơ sở SXBB giấy tham gia cuộc khảo sát này đều thường xuyên làm việc trong môi trường có độ ồn cao (trên 80dBA), thậm chí mức ồn chung tại các công đoạn “dợn sóng”, “thành phẩm” và “in giấy” còn cao hơn giá trị giới hạn tiếp xúc cho phép (85dBA) theo Quy chuẩn Việt Nam. Ngoài các nhóm yếu tố MTLĐ truyền thống, đề tài đã tiến hành đánh giá thêm mật độ ion âm dương và hệ số phân cực dương-âm trong không khí MTLĐ để phân loại ĐKLĐ. Kết quả như sau:

Bảng 11: Kết quả đánh giá hệ số phân cực dương – âm trong không khí MTLĐ

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sóng giấy |

2. In giấy |

3. Hoàn thiện và thành phẩm |

4. Các công việc phụ – xuất hàng |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Vị trí, công việc được khảo sát, đánh giá |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

|

Nhóm các yếu tố MTLĐ |

||||||||||||

|

Phân cực ion dương-âm |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

Nước ta chưa quy định tiêu chuẩn về mật độ ion âm dương và hệ số phân cực dương-âm trong không khí MTLĐ nhưng qua khảo sát và áp dụng thử tiêu chuẩn của Liên bang Nga thì hầu hết các vị trí làm việc đều vi phạm tiêu chuẩn này ở mức 3 – độc hại nhẹ.

IV. KẾT QUẢ ĐÁNH GIÁ RỦI RO SỨC KHỎE NGHỀ NGHIỆP CỦA NGƯỜI LAO ĐỘNG TẠI MỘT SỐ CÔNG ĐOẠN SXBBGIẤY ĐIỂN HÌNH

4.1. Kết quả đánh giá rủi ro tai nạn lao động tại các công đoạn SXBB giấy:

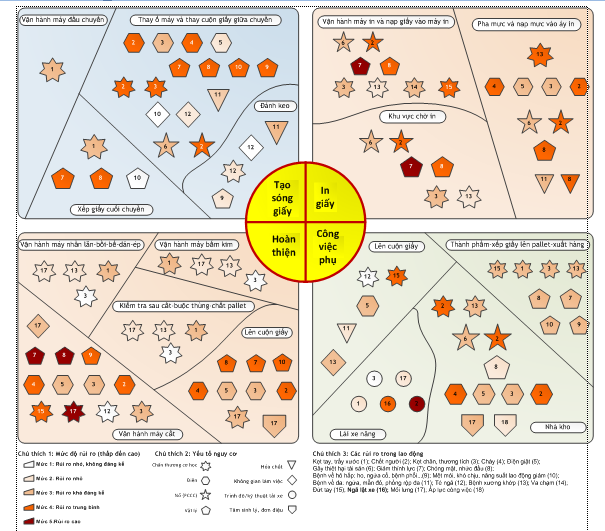

Nghiên cứu đã nhận diện được 102 mối nguy tại 4 công đoạn SXBB giấy của cả 3 nhà máy, trong đó:

- Có 7 mối nguy được đánh giá ở mức 1 – rủi ro nhỏ, có thể bỏ qua, bao gồm các mối nguy té ngã, dập tay – kẹt tay vào thiết bị đang chuyển động, mệt mỏi do tiếp xúc với ồn và rung trong môi trường lao động.

- Có 13 mối nguy được đánh giá ở mức 2 – mức rủi nhỏ. Các mối nguy này bao gồm: té ngã, trượt chân và bị thương tích do không gian làm việc hoặc do bất cẩn trong quá trình lao động; mệt mỏi, mỏi lưng, đau khớp do bất cẩn trong lúc lao động gây ra các chấn thương; điện giật do bố trí đường dây điện chưa gọn gàng và hợp lý tại các phân xưởng sản xuất; bỏng rộp da do tiếp xúc với dung môi/ hóa chất mực in…

- Có 39 mối nguy được đánh giá ở mức 3 – mức rủi ro khá đáng kể. Các mối nguy này bao gồm kẹt tay, trầy xước khi vận hành các loại máy móc; thương tật do điện giật; phòng rộp da cho tiếp xúc với hóa chất tại vị trí làm việc “đánh keo”; chấn thương do va chạm với xe nâng hàng hoặc va chạm với người khác trong không gian lao động; thiệt hại tài sản cho xảy ra cháy nổ; tai nạn chết người do lật xe nâng hoặc do người lái xe nâng chỉ lái theo kinh nghiệm chứ chưa qua học hành chính thống…

- Có 37 mối nguy được đánh giá ở mức rủi ro trung bình, bao gồm: các mối nguy liên quan đến chấn thương như: kẹt chân, thương tính, đứt tay, đau khớp, đau vai, đau lưng; các mối nguy như: chóng mặt, nhức đầu, giảm thính lực do làm việc trong môi trường có độ ồn cao, hoặc nồng độ bụi cao; cháy nổ do chập điện; ngã lật xe do thiếu kinh nghiệm trong lái xe nâng…

- Có 6 mối nguy được đánh giá ở mức 5 – mức rủi ro cao, gồm: giảm thính lực của NLĐ tại công đoạn in và công đoạn in; chóng mặt, nhức đầu khi NLĐ vận hành máy cắt; và đụng chết người tại các khu vực.

- Dữ liệu chi tiết về RRTNLĐ tại 12 VLV của ngành SXBB giấy khu vực phía Nam được tổng hợp lại trong Hình 3.

Hình 3. Mô tả chi tiết rủi ro TNLĐ tại 12 VLV của 4 công đoạn SXBB giấy

4.2. Kết quả đánh giá rủi ro bệnh nghề nghiệp tại các công đoạn SXBB giấy:

Dữ liệu hồi cứu về tình hình tai nạn lao động (TNLĐ), ốm đau, bệnh tật và mắc các bệnh nghề nghiệp (BNN) không đồng bộ tại 3 cơ sở SXBB tham gia nghiên cứu. Vì vậy: mức RRNN của 2 cơ sở SXBB tại Bình Dương (CSBD) và Đồng Nai (CSDN) được tính toán thông qua bộ số liệu hồi cứu về tính hình bệnh nghề nghiệp và một số triệu chứng có liên quan đến sức khỏe của NLĐ trong vòng 3 năm (2016-2018), bằng phương pháp xác định gián tiếp; mức RRNN tại cơ sở SXBB tại Long An (CSLA) được tính toán thông qua dữ liệu thống kê về tình hình TNLĐ trong vòng 3 năm (2016-2018), bằng phương pháp trực tiếp.

a. Kết quả RRNN mắc BNN và các BLQNN tại cơ sở tại Bình Dương (CSBD) – Công ty VL:

Dữ liệu thống kê BNN và các trường hợp phát hiện sớm có thể mắc BNN tại Công ty VL (tổng số 57 ca khám) cho thấy: (i) Ở NLĐ làm công việc ép bao bì, tỉ lệ phát hiện sớm bệnh điếc nghề nghiệp là 7,55% (thông qua tỉ lệ NLĐ bị giảm thính lực), và tỉ lệ mắc bệnh điếc nghề nghiệp là 1,75%; (ii) tương ứng ở NLĐ làm thùng bao bì, các tỉ lệ này lần lượt là 9,43% và 1,89%; (iii) tỉ lệ có triệu chứng giảm thính lực ở công nhân in là 5,66%.

Dữ liệu thống kê BNN tại Công ty O (tổng số 166 ca khám): (i) tỉ lệ mắc bệnh điếc nghề nghiệp của công nhân sóng giấy, công nhân hoàn thành và công nhân cắt lần lượt là 1,81%; 2,41% và 1,20%. Tỉ lệ NLĐ bị giảm thính lực là 10,24% và tỉ lệ có triệu chứng rối loạn thông khí hạn chế (mức độ nhẹ và trung bình) là 51,09%.

Áp dụng phương pháp gián tiếp để xác định chỉ số RRNN tại 3 vị trí lao động khác nhau của công ty VL, ta có được chỉ số RRNN của 3 VLV như sau:

Bảng 12. Chỉ số RRNN của 3 VLV – Công ty VL

|

Công việc/Chuyên môn |

Mức phân loại cấp nguy cơ rủi ro mắc BNN |

Mức phân loại cấp nghiêm trọng |

Chỉ số RRNN theo từng loại bệnh |

Mức RRNN tính theo các chỉ số IBNN = f(KNg;KNgTr) |

|---|---|---|---|---|

|

Công nhân ép bao bì tại công ty VL |

||||

|

Triệu chứng giảm thính lực (7,55%) |

2 |

5 |

0,1 |

0,26 Rủi ro cao |

|

Bệnh điếc nghề nghiệp (1,75%) |

2 |

3 |

0,16 |

|

|

Công nhân làm thùng tại công ty VL |

||||

|

Triệu chứng giảm thính lực (9,43%) |

2 |

5 |

0,1 |

0,26 Rủi ro cao |

|

Bệnh điếc nghề nghiệp (1,89%) |

2 |

3 |

0,16 |

|

|

Công nhân công nhân in bao bì tại công ty VL |

||||

|

Triệu chứng giảm thính lực (5,66%) |

2 |

3 |

0,16 |

0,16- Rủi ro đáng kể |

|

Công nhân sóng giấy – Công ty O |

||||

|

Điếc nghề nghiệp (1.81%) |

2 |

3 |

0,17 |

0,17- Rủi ro đáng kể |

|

Công nhân hoàn thành – Công ty O |

||||

|

Điếc nghề nghiệp (2.41%) |

2 |

3 |

0,17 |

0,17- Rủi ro đáng kể |

|

Công nhân cắt – Công ty O |

||||

|

Điếc nghề nghiệp (1.2%) |

2 |

3 |

0,17 |

0,17- Rủi ro đáng kể |

|

Toàn nhà máy – Công ty O |

||||

|

Triệu chứng giảm thính lực (10.24%) |

2 |

5 |

0,1 |

0,3 Rủi ro cao |

|

Triệu chứng rối loạn thông khí hạn chế (51.09%) |

1 |

5 |

0,2 |

|

b. Kết quả RRNN mắc BNN và các BLQNN tại cơ sở tại Long An (CSLA) – Công ty YFY

Bảng 13. Kết quả RRNN mắc BNN và các BLQNN tại cơ sở tại Long An – Công ty YFY

|

Nhóm NLĐ |

Phân xưởng sản xuất – Công ty YFY |

|||

|

Loại bệnh |

Số trường hợp MKLĐt, K |

Tổng số ngày nghỉ của cả phân xưởng, D |

RRNN tính bằng số công bị mất trên NLĐ trong 1 năm |

|

|

Chấn thương |

1 |

14 |

0,0053 |

0,005 |

|

Ốm đau, bệnh tật |

106 |

309 |

0,0246 |

0,025 |

|

Thiệt hại tổng trung bình theo NLĐ (RRNN)PXj |

0,030 |

|||

Số liệu hồi cứu tại công ty YFY cho thấy: trong vòng 3 năm (giai đoạn 2016, 2017, 2018), không ghi nhận trường hợp nào mắc bệnh nghề nghiệp và có 1 trường hợp bị chấn thương, do bất cẩn trong quá trình làm việc, thời gian nghỉ là 14 ngày; và 106 trường hợp nghỉ do ốm đau bệnh tật (năm 2016, số lao động là 190 người). Áp dụng công thức tính mức rủi ro tại phân xưởng (Công thức 3), tính được RRNNPXYFY=0,03. Và, MRRNNYFY = 0,03*190/190 =0,031; tức là: mức RRNN của Công ty YFY xấp xỉ 0,03 ngày công bị mất trong một năm, trên mỗi NLĐ.

4.3. Kết quả đánh giá rủi ro điều kiện lao động tại các công đoạn SXBB giấy:

Các mức RRĐKLĐ tương ứng với các mức đánh giá chung ĐKLĐ tại mỗi vị trí công việc đã được đánh giá trong Bảng 8, với kết quả thể hiện trong bảng sau:

Bảng 14. Các mức RRĐKLĐ tương ứng với các mức đánh giá chung ĐKLĐ tại mỗi vị trí công việc

|

CÔNG ĐOẠN SẢN XUẤT |

Vị trí làm việc |

Giá trị đánh giá về ĐKLĐ |

Cấp rủi ro sức khỏe BNN |

Sự cấp bách của các giải pháp giảm thiểu RRSKNN |

|---|---|---|---|---|

|

1. Tạo sóng giấy |

Vận hành máy đầu chuyền, |

5 |

Rủi ro cao |

Cần có ngay biện pháp giảm thiểu |

|

Thay ổ máy và thay cuộn giấy giữa chuyền |

5 |

Rủi ro cao |

||

|

Xếp giấy cuối chuyền |

5 |

Rủi ro cao |

||

|

2. In giấy |

Vận hành máy in |

5 |

Rủi ro cao |

|

|

Pha mực và nạp mực in |

5 |

Rủi ro cao |

||

|

3. Hoàn thiện và thành phẩm |

Vận hành máy cắt |

5 |

Rủi ro cao |

|

|

Vận hành máy nhằn lăn-bồi-bế-dán-ép |

5 |

Rủi ro cao |

||

|

Vận hành máy bấm kim |

5 |

Rủi ro cao |

||

|

Kiểm tra sau cắt-buộc thùng-chất pallet |

5 |

Rủi ro cao |

||

|

4. Các công việc phụ – xuất hàng |

Dán thùng-dán tay-dán bảng |

4 |

Rủi ro trung bình |

Cần có sớm biện pháp giảm thiểu |

|

Thành phẩm-xếp giấy lên pallet-xuất hàng |

4 |

Rủi ro trung bình |

||

|

Lái xe nâng |

4 |

Rủi ro trung bình |

Theo đó, các vị trí làm việc: “vận hành máy dợn sóng”, “thay ổ máy và thay cuộn giấy”, “xếp giấy cuối chuyền” (công đoạn tạo sóng); các công việc thuộc công đoạn in giấy, hoàn thiện – thành phẩm (như nhằn lăn, bồi bế, bấm kim) và các công việc phụ như dán thùng, xếp thùng lên pallet đều được đánh giá có mức RRĐKLĐ ở mức cao, với môi trường làm việc khắc nghiệt bởi độ ồn cao và thường xuyên phải thao tác với các tấm giấy to, nặng suốt ca làm việc. Các công việc phụ như: “dán thùng, dán bảng”, “thành phẩm, xếp giấy”, “xuất hàng” và lái xe nâng có RRĐKLĐ ở mức trung bình, cần sốm có biện pháp giảm thiểu. Như vậy, các giải pháp giảm thiểu RRĐKLĐ tại các cơ sở SXBB giấy khu vực phía Nam là cấp bách, cần được thực hiện ngay.

V. KẾT LUẬN

Thực hiện đánh giá ĐKLĐ và RRNN tại các cơ sở SXBB giấy khu vực phía Nam cho thấy: ĐKLĐ của NLĐ tiềm ẩn nhiều nguy cơ liên quan đến chấn thương, tai nạn lao động, những ảnh hưởng đến sức khỏe…Hầu hết ĐKLĐ tại các vị trí làm việc đều ở mức độc hại trung bình và độc hại nặng; rủi ro TNLĐ và RRĐKLĐ tại hầu hết các VLV ở mức rủi ro trung bình và rủi ro cao; rủi ro mắc BNN và các bệnh liên quan nghề nghiệp cũng được đánh giá ở mức “đáng kể” và “cao”, NLĐ của ngành SXBB giấy cần được quan tâm bảo vệ sức khỏe hơn trong quá trình làm việc bằng những giải pháp cấp bách và kịp thời.

Việc áp dụng phương pháp mới VNIOSH đã thể hiện được tầm quan trọng của những yếu tố nổi trội, cũng như đề cao sự nguy hiểm, độc hại khi có nhiều yếu tố vượt chuẩn kết hợp với nhau trong ĐKLĐ của cơ sở, từ đó cung cấp thông tin chính xác hơn cho người đánh giá cũng như người quản lý. Ở phương pháp này, các chỉ tiêu về mức độ nặng nhọc và cường độ làm việc của người lao động được khảo sát kĩ càng hơn, dựa trên các chỉ tiêu rõ ràng, có phương pháp riêng để đo lường từng chỉ tiêu. Phương pháp này còn có thêm điểm ưu việt hơn so với phương pháp trước đó vì không theo giá trị trung bình của các yếu tố ĐKLĐ, mà dựa vào yếu tố tác động đặc trưng, mạnh nhất, với nguyên tắc đánh giá có tính đến sự tác động lẫn nhau giữa các yếu tố độc hại nên NLĐ. Mặc dù vậy, việc thực hành phương pháp lại khá đơn giản, dễ hiểu, dễ thực hiện. Kết quả đánh giá ĐKLĐ thể hiện qua thang mức rõ ràng, giúp doanh nghiệp có được thông tin chính xác hơn, cũng như cái nhìn rõ ràng hơn về ĐKLĐ tại cơ sở của mình, từ đó áp dụng các giải pháp phòng ngừa và bảo vệ sức khỏe NLĐ tốt hơn. Phương pháp đánh giá RRNN VNIOSH là một phương pháp mới, với sự kết hợp các bước đánh giá RR định lượng và bán định lượng, để đưa ra bức tranh rõ ràng hơn về các mức rủi ro sức khỏe của NLĐ tại cơ sở sản xuất. Ớ nước ta, các phương pháp này chưa phổ biến sử dụng rộng rãi. Tuy nhiên, với những điểm mạnh trong thực hành tại cơ sở, phương pháp có thể đề xuất đưa vào các quy định, hướng dẫn bằng các văn bản pháp luật, để thống nhất về mặt cơ sở lý luận đánh giá ĐKLĐ; vừa giúp các doanh nghiệp quy mô lớn tháo gỡ những khó khăn trong thực thi giải pháp giảm thiểu rủi ro và các chính sách bồi dưỡng – chăm sóc sức khỏe cho NLĐ; vừa hỗ trợ các doanh nghiệp quy mô vừa và nhỏ nhận thức được hiện trạng thực tế về ĐKLĐ tại nơi sản xuất để từ đó tìm ra những giải pháp khả thi nhằm đảm bảo trạng thái lao động của NLĐ được duy trì một cách tốt nhất.

TÀI LIỆU THAM KHẢO

[1] Chế Thị Mai Trang (2016), Ngành bao bì giấy – Ngành công nghiệp phụ trợ cần đánh thức khi Việt Nam hội nhập sâu rộng trong các FTAs. Bảo Việt Securities.

[2]. Đỗ Trần Hải và CTV (2017), Phương pháp đánh giá, phân loại chất lượng vệ sinh Môi trường lao động, Tạp chí BHLĐ sô T3/2017.

[3]. Đỗ Trần Hải và CTV (2017), Phương pháp đánh giá, phân loại điều kiện lao động VNNIOSH –2017.

[4] Đỗ Trần Hải và Phạm Quốc Quân (2019), Phương pháp xác định rủi ro an toàn và sức khỏe nghề nghiệp ở cơ sở sản xuất công nghiệp, Tạp chí An toàn – Sức khỏe và Môi trường lao động, số 1,2&3/2020.

[5] Đỗ Trần Hải và Phạm Quốc Quân (2017), Phương pháp phân loại chất lượng vệ sinh môi trường lao động và cấp độ rủi ro sức khỏe nghề nghiệp do các yếu tố môi trường lao động gây ra.

[6] Nguyễn Thắng Lợi, Phạm Quốc Quân (2019), Phương pháp đánh giá rủi ro an toàn và vệ sinh lao động áp dụng trong các cơ sở khai thác và chế biến đá, Tạp chí An toàn – Sức khỏe và Môi trường lao động , số 4,5&6/2019.

Phạm Thị Kim Nhung1,*, Hồ Thanh Tú2, Nguyễn Thị Thu Giang2

1 Phân Viện Khoa học An toàn vệ sinh Lao Động và Bảo Vệ Môi Trường Miền Nam, Việt Nam

2 Trường Đại Học Bách Khoa Thành phố Hồ Chí Minh, Việt Nam

(Nguồn tin: Vnniosh.vn)