Điều kiện lao động và nguy cơ rủi ro sức khỏe nghề nghiệp của người lao động sản xuất bao bì nhựa dệt khu vực phía nam

1. GIỚI THIỆU

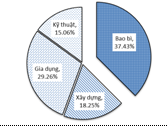

Ngành bao bì nhựa nước ta đã và đang phát triển mạnh với tốc độ tăng trưởng bình quân hơn 25 %/năm, và quy mô thị trường bao bì tổng hợp đạt gần 410 triệu USD/năm. Bao bì nhựa là tiểu ngành chiếm tỷ trọng lớn nhất (37,43%) trong cấu trúc ngành nhựa (Hình 1) và đây là phân mảng duy trì phát triển ổn định qua các năm (từ 2015 đến nay). Cả nước hiện có 460 công ty sản xuất bao bì nhựa mềm phức hợp và 66% giá trị xuất khẩu nhựa hàng năm là từ nhựa bao bì [1]. Thị trường bao bì nhựa ở Việt Nam có thể chia thành bốn nhóm chính:

(i) Túi nhựa: kim ngạch xuất khẩu trên 200 triệu USD trong 6 tháng đầu năm 2016, chiếm 28,4% tổng kim ngạch xuất khẩu ngành nhựa. Túi nhựa được xuất khẩu nhiều tới các thị trường như Nhật Bản, Anh và Đức. Nguyên liệu chính để sản xuất túi nhựa là hạt nhựa PE.

(ii) Bao bì mềm thực phẩm: Thị trường bao bì mềm Việt Nam được phân thành hai nhóm là bao bì mềm màng đơn và bao bì mềm phức hợp. Nguyên liệu chính của bao bì này là hạt nhựa PP; Ngành thực phẩm đóng gói và ngành hàng tiêu dùng là các thị trường tiêu thụ chính của bao bì mềm phức hợp;

Hình 1. Cơ cấu ngành nhựa Việt Nam theo nhóm ngành, 2015

(iii) Bao bì xây dựng: sản phẩm chủ yếu là bao xi măng được làm từ nhạt nhựa PP và giấy Kraft. Tiềm năng của phân ngành này phụ thuộc vào sự phát triển của ngành xây dựng và bất động sản;

(iv) Bao bì PET (chai nhựa): Mặc dù quy mô thị trường của mảng bao bì PET tại Việt Nam chỉ bằng 50% so với mảng bao bì mềm, nhưng đây mới là mảng thể hiện vị thế của DN trong nước. Bao bì PET có thể chia ra thành 3 phân khúc chính: phôi – chai PET, nhãn, nút – nắp và được xem là ngành công nghiệp phụ trợ cho các ngành ngành công nghiệp đồ hộp, đồng uống, ngành hàng tiêu dùng và hóa chất [1].

2. ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Đối tượng nghiên cứu

thực hiện tại 3 cơ sở sản xuất bao bì giấy ở khu vực phía Nam, trong đó: 1 cơ sở ở Đồng Nai (Công ty ĐLĐN), 1 cơ sở ở Long An (Công ty ĐLLA) và 1 cơ sở ở Cần Thơ (Công ty Sd). Nghiên cứu được thực hiện trong năm 2018, với số lượng mẫu quan trắc các yếu tố môi trường lao động và thực hiện điểu tra đánh giá được thống kê trong Bảng 1. Các thông số môi trường lao động (MTLĐ) được quan trắc theo các Tiêu chuẩn Việt Nam và Thường quy kỹ thuật Vệ sinh môi trường và Y học lao động, sử dụng các thiết bị sẵn có tại Phân Viện. Khảo sát/đánh giá các chỉ tiêu về quá trình lao động theo 2 biểu mẫu đã được thiết kế sẵn, có bổ sung thông tin bằng quan sát, quay phim chụp ảnh và phân tích hình ảnh tại hiện trường.

Bảng 1– Số mẫu quan trắc các yếu tố MTLĐ và các yếu tố tác hại nghề nghiệp

|

Ngành/Công đoạn sản xuất |

Số mẫu quan trắc (*) |

|

4 cơ sở SXBB nhựa dệt 1. Tạo sợi-dệt (4) – Nạp liệu máy đùn – Vận hành máy tạo sợi – Lắp-tháo lõi-cắt chỉ – Vận hành máy dệt 2. Tráng màng-in (3) – Nạp liệu-vận hành máy tráng màng – Vận hành máy in – Thu hồi chỉ thừa – xếp vải vào pallet 3. May bao bì (2) – Cắt vải – May 4. Hoàn thành và đóng gói (5) – Cắt túi-siêu âm – Lồng khung-thổi bụi – Đục lỗ-đóng nút – Xếp bao-cắt bao dán đáy – Kiểm tra số lượng-đóng gói |

|

2.2. Phương pháp đánh giá điều kiện lao động VNIOSH-2017:

Phương pháp đánh giá điều kiện lao động VNNIOSH-2017 do Viện Khoa học An toàn và vệ sinh lao động (VNNIOSH) đề xuất để thực hiện đánh giá phân loại ĐKLĐ trong giai đoạn mới tại Việt Nam. Đây là phương pháp đánh giá, phân loại ĐKLĐ theo thang 7 mức (Bảng 2). Chi tiết thực hành phương pháp thông qua 2 bước [2], [3]:

-Bước 1: Xác định ĐKLĐ theo từng yếu tố độc hại và/hoặc nguy hiểm tạo nên gánh nặng lao động(GNLĐ) tổng hợp. Đo đạc các yếu tố đó đặc trưng cho qui trình công nghệ và đánh giá dựa vào các Tiêu chuẩn/Quy chuẩn vệ sinh cho phép (TCVSCP).

-Bước 2: Lập bảng thống kê kết quả đánh giá riêng lẻ ở bước 1 và thực hiện đánh giá tổng hợp và phân loại ĐKLĐ chung theo hướng dẫn mới thỏa mãn nguyên lý an toàn sinh học.

Bảng 2. Thang đánh giá 7 mức điều kiện lao động

|

Mức 1 |

Mức 2 |

Mức 3 |

Mức 4 |

Mức 5 |

Mức 6 |

Mức 7 |

|

Hợp vệ sinh |

Chấp nhận được |

Độc hại nhẹ |

Độc hại trung bình |

Độc hại nặng |

Độc hại rất nặng |

Nguy hiểm |

Danh mục các thông số cần đo đạc gồm 13 nhóm và 62 chỉ tiêu [2]. Đối với các thông số môi trường lao động, phân loại ĐKLĐ trên cơ sở so sánh kết quả đo đạc với giá trị cho phép trong ca làm việc theo các Quy chuẩn và Tiêu chuẩn vệ sinh. Đối với các thông số của quá trình lao động (mức nặng nhọc, cường độ lao động/mức căng thẳng), phân loại ĐKLĐ theo các tiêu chí của thông số được xác định trong thực tế, sau đó, đánh giá phân loại chung cho thông số. Các thông số của MTLĐ được đánh giá từ mức 1 đến mức 7, trong khi đó các thông số của quá trình lao động được đánh giá từ mức 1 đến mức 4.

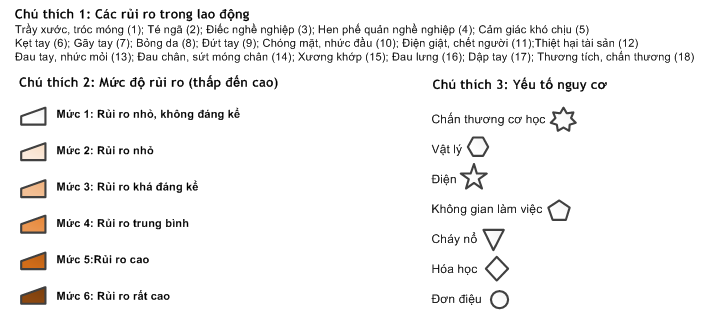

2.3. Phương pháp đánh giá rủi ro sức khỏe nghề nghiệp VNIOSH-2019 [4]

RRNN được hiểu gồm rủi ro tai nạn lao động (RRTNLĐ); rủi ro mắc bệnh nghề nghiệp và bệnh liên quan tới nghề nghiệp (RRBNN); rủi ro suy giảm sức khỏe do ĐKLĐ nặng nhọc, độc hại (RRĐKLĐ). Biểu diễn hình thức như sau:

RRNN=RRTNLĐ+RRBNN+RRĐKLĐ (1)

Áp dụng phương pháp này vào điều kiện thực tế tại các phân xưởng sản xuất bao bì nhựa dệt ở khu vực phía Nam, trong điều kiện dữ liệu hồi cứu thống kê chưa đầy đủ. Bức tranh về RRNN tại các công đoạn sản xuất bao bì (SXBB) nhựa dệt (sau khi đã nhận diện các mối nguy) được mô tả thông qua:

a) Đánh giá rủi ro tai nạn lao động (RRTNLĐ) (bao gồm rủi ro thương tích và rủi ro tử vong) bằng công cụ ma trận vuông 5×5 theo các mức tần suất sự kiện và hậu quả [4]:

– Thang mức cho tần xuất sự kiện được mô tả trong bảng 3:

Bảng 3: Thang mức cho tần suất sự kiện

|

Mô tả tần suất xảy ra sự cố |

Mã hóa mức tần suất (thang 5 mức) |

|---|---|

|

Thường xảy ra (hàng ngày) |

5 |

|

Dễ xảy ra (hàng tuần) |

4 |

|

Ít xảy ra (hàng năm) |

3 |

|

Đã xảy ra nhưng ở nơi khác |

2 |

|

Có thể xảy ra nhưng hiếm gặp |

1 |

– Điểm số cho các mức hậu quả của sự kiện là:

Bảng 4: Điểm số cho các mức hậu quả của sự kiện

|

Tên gọi mức độ nghiêm trọng |

Mô tả |

Mã hóa mức nghiêm trọng (thang 5 mức) |

|---|---|---|

|

Cực kì nghiêm trọng |

Có >=1 người chế hoặc bị thương tật vĩnh viễn, mất khả năng lao động; hoặc có >= 4 người bị thương nặng |

5 |

|

Nghiêm trọng |

Mắc bệnh ung thư do các yếu tố nghề nghiệp, mất chức năng một bộ phận trên cơ thể; có >=2 người bị thương nặng |

4 |

|

Bị thương nặng: chấn thương sọ não nặng, gãy xương mức độ nặng, mất một bộ phận trên cơ thể |

||

|

Thời gian nghỉ việc >=15 ngày |

||

|

Không bình thường |

Mắc bệnh nghề nghiệp, gãy xương mức độ nhẹ,hay chấn thương sọ não nhẹ, phải nằm viện điều trị |

3 |

|

Thời gian nghỉ việc từ 5 đến 14 ngày |

||

|

Bình thường |

Trật gân, bỏng giác mạc, bị cắt nặng |

2 |

|

Thời gian nghỉ việc 2 đến 4 ngày |

||

|

Nhẹ |

Chóng mặt, nhức đầu, bị cắt nhẹ, trầy xước ngoài da, chỉ cần sơ cứu tại chỗ hoặc các vấn đề về tiêu hóa |

1 |

|

Nghỉ việc trong ngày hoặc không cần nghỉ việc |

-Trong ma trận 5×5 có 9 mức rủi ro, ta ghép mức 1 và mức 2 thành mức 1 và ghép mức 8 và mức 9 thành mức 7 để tạo thành thang 7 mức rủi ro, thống nhất với 7 mức ĐKLĐtrong quá trình đánh giá tại cơ sở, cụ thể như sau:

Bảng 5. Thang 7 mức rủi ro nghề nghiệp được xác định từ ma trận rủi ro 5×5

|

Mức RR theo ma trận 5×5 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Đưa về thang 7 mức RR |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Các mức rủi ro |

Mức 1 |

Mức 2 |

Mức 3 |

Mức 4 |

Mức 5 |

Mức 6 |

Mức 7 |

||

|

Mô tả RR |

Gần như không có RR |

RR nhỏ, có thể bỏ qua, nhưng cần giám sát |

RR nhỏ, cần có biện pháp (làm theo KH) |

RR trung bình (cần có sớm biện pháp giảm thiểu) |

RR cao (cần có ngay biện pháp giảm thiểu) |

RR rất cao (ngừng làm việc và phải có ngay biện pháp ngăn chặn) |

RR cực cao (cần cấm làm việc và thay đổi công nghệ) |

||

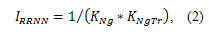

b) Đánh giá rủi ro mắc bệnh nghề nghiệp và bệnh liên quan tới nghề nghiệp (RRBNN), [4]: Áp dụng đánh giá tại một số vị trí làm việc (VLV) có đầy đủ các dữ liệu thống kê về tỉ lệ (%) mắc BNN bằng phương pháp gián tiếp xác định RRNN. Đánh giá định lượng bằng chỉ số RRNN (IRRNN) dựa vào chỉ số phân loại cấp nguy cơ KNg theo tần suất tai nạn và mắc BNN và chỉ số cấp nghiêm trọng tai nạn và mắc BNN (KNgTr), theo công thức sau:

Trong đó: IRRNN – là chỉ số RRNN; KNg – là chỉ số cấp nguy cơ RRNN; KNgTr – Chỉ số cấp nghiêm trọng của RRNN, nhận giá trị theo [4].

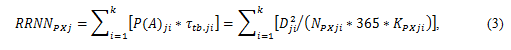

- Sử dụng số liệu thống kê về tình hình TNLĐ, ốm đau, bệnh tật tại các phân xưởng SX để đánh giá định lượng RNN theo cái gọi là mất khả năng lao động tạm thời (MKLĐt), bằng công thức [4]:

Trong đó:

– RRNNPXj: Mức rủi ro nghề nghiệp của phân xưởng j

– P(A)j: Xác suất mắc BNN và bệnh liên quan tới nghề nghiệp tại phân xưởng j;

–  : thiệt hại bằng thời gian MKLĐt trung bình trên mỗi trường hợp nghỉ ốm.

: thiệt hại bằng thời gian MKLĐt trung bình trên mỗi trường hợp nghỉ ốm.

–  : tổng số ngày công bị mất do mắc BNN, bệnh liên quan nghề nghiệp và chấn thương do TNLĐ gây ra trong phân xưởng j;

: tổng số ngày công bị mất do mắc BNN, bệnh liên quan nghề nghiệp và chấn thương do TNLĐ gây ra trong phân xưởng j;

– k: số lượng các loại bệnh tật độc lập, khác nhau mà NLĐ bị mắc trong quá trình làm việc tại phân xưởng thứ j;

– 365: tổng số công lớn nhất trong một năm của mỗi NLĐ. Tổng số ngày nghỉ ốm tính theo lịch nên phân bố xác suất (tần suất) tính cho cả 365 ngày.

– NPXj: số người lao động của phân xưởng j

– KPXj: số trường hợp ốm đau hoặc TNLĐ phải nghỉ việc của phân xưởng j trong 365 ngày

Từ giá trị của chỉ số RRNN, ta xác định loại RRNN và tính cấp bách của các giải pháp giảm thiểu theo bảng 6:

Bảng 6. Loại RRNN và sự cấp bách của các giải pháp giảm thiểu, dự phòng [6]

|

Chỉ số RRNN, IRRNN |

Cấp rủi ro sức khỏe nghề nghiệp |

Sự cấp bách của các giải pháp giảm thiểu rủi ro SKNN |

|---|---|---|

|

– |

Không có rủi ro |

Không cần có giải pháp; |

|

< 0,05 |

Rủi ro nhỏ không đáng kể. Có thể bỏ qua |

Không cần có giải pháp, nhưng các đối tượng nhạy cảm cần có bảo vệ thêm <*>; |

|

0,05 – 0,11 |

Rủi ro nhỏ |

Cần có giải pháp giảm thiểu trong thời hạn cụ thể; |

|

0,12 – 0,24 |

Rủi ro trung bình |

Cần sớm có giải phápgiảm thiểu; |

|

0,25 – 0,49 |

Rủi ro cao |

Cần ngừng làm việc và có ngay giải pháp giảm thiểu; |

|

0,5 – 1,0 |

Rủi ro rất cao |

Ngừng làm việc và có ngay giải pháp can thiệp đưa rủi ro về mức an toàn; |

|

> 1,0 |

Rủi ro cực cao đối với sức khỏe và tính mạng NLĐ |

Công việc chỉ được thực hiện theo quy định đặc biệt <**>. Thay thế công nghệ sản xuất. |

|

<*>: Các đối tượng nhạy cảm là: lao động vị thành niên; phụ nữ có thai; đang nuôi con bú; lao động khuyết tật. |

||

|

<**> Các quy định đặc biệt về công việc, trong đó có theo dõi trạng thái cơ thể người lao động trước hoặc trong quá trình làm việc. |

||

d): Đánh giá, phân loại ĐKLĐ theo kết quả đo đạc, khảo cứu tại các VLV để xác định mức độ RRNN và các giải pháp ngăn ngừa, giảm thiểu RRNN đó. Thang thống nhất 7 mức phân loại ĐKLĐ và thang phân loại RRSKNN với thang phân loại chất lượng vệ sinh MTLĐ được thể hiện trong bảng 7.

Bảng 7. Thang 7 mức phân loại ĐKLĐ, chất lượng vệ sinh MTLĐ và cấp độ RRSKNN

|

Chỉ số gánh nặng LĐ |

Phân loại ĐKLĐ |

Giá trị độ chỉ thị chất lượng vệ sinh MTLĐ |

Phân loại chất lượng vệ sinh MTLĐ |

Chỉ số rủi ro bệnh nghề nghiệp |

Cấp rủi ro sức khỏe nghề nghiệp |

|---|---|---|---|---|---|

|

1÷10 |

1-Hợp vệ sinh |

Theo từng yếu tố độc hại, nguy hiểm thuộc các nhóm hóa học; sinh học; vật lý. |

Hợp vệ sinh |

– |

Không có rủi ro |

|

10,1÷18 |

2-Chấp nhận được |

Chấp nhận được |

< 0,05 |

Rủi ro có thể bỏ qua |

|

|

18,1÷33 |

3-Độc hại nhẹ |

Độc hại nhẹ |

0,05 – 0,11 |

Rủi ro nhỏ |

|

|

33,1÷45 |

4-Độc hại trung bình |

Độc hại trung bình |

0,12 – 0,24 |

Rủi ro trung bình |

|

|

45,1÷53 |

5-Độc hại nặng |

Độc hại nặng |

0,25 – 0,49 |

Rủi ro cao |

|

|

53,1÷59 |

6-Độc hại rất nặng |

Độc hại rất nặng |

0,5 – 1,0 |

Rủi ro rất cao |

|

|

59,1÷60 |

7-Nguy hiểm |

Nguy hiểm |

Rủi ro cực cao |

Mặc dù công cụ này chỉ gián tiếp qua mức phân loại và đánh giá bán định lượng mức RRNN, nhưng đây là công cụ giúp ta dễ hình dung rủi ro suy giảm sức khỏe, do làm việc ở vị trí có ĐKLĐ nặng nhọc, độc hại, nguy hiểm (RRĐKLĐ) [5].

III. KẾT QUẢ ĐÁNH GIÁ ĐIỀU KIỆN LAO ĐỘNG TẠI CÁC CƠ SỞ SẢN XUẤT BAO BÌ NHỰA DỆT

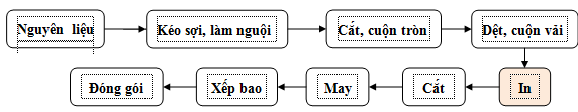

3.1. Quy trình công nghệ SXBB nhựa dệt:

Hình 2: Quy trình công nghệ sản xuất bao bì nhựa dệt

Sợi được tạo ra sau máy đùn được kéo chỉ và dệt manh để làm ra các vải manh (vải sợi dệt bằng nhựa). Vải manh được tráng và cắt theo yêu cầu và in ấn (thường bằng công nghệ in flexo). Sau công đoạn in là công đoạn tạo hình thân bao, đáy bao và miệng bao và ghép tạo thành sản phẩm bao jumbo/bao tải/bao xi măng tại các phân xưởng may. Bao thành phẩm được kiểm tra kết hợp với máy thổi tạp chất. Các sản phẩm đảm bảo đủ yêu cầu về chất lượng sẽ được xếp, đóng kiện và lưu kho hoặc xuất hàng.

3.2. Mô tả công việc:

Bảng 8- Mô tả các công việc đặc thù trong ngành SXBB nhựa dệt ở khu vực phía Nam

|

Công đoạn sản xuất |

Tên công việc |

Mô tả công việc |

|---|---|---|

|

– Nạp liệu máy đùn (CV1) |

NLĐ mang vác bao hạt nhựa nặng 25 kg di chuyển quãng đường 5m từ vị trí đặt liệu đến máy đùn và cúi nạp liệu vào máy đùn. |

|

– Vận hành máy tạo sợi (CV2) |

Sau khi nhận ca làm việc, tiến hành kiểm tra vận hành và theo dõi quá trình hoạt động của máy tạo sợi. NLĐ phải quan sát cả công đoạn tạo sợi, chỉnh máy tạo sợi hay chỉnh khổ chỉ, tốc độ máy và những thông số kỹ thuật khác có liên quan đến máy. |

|

|

– Lắp-tháo lõi-cắt chỉ (CV3) |

NLĐ lắp lõi và mồi sợi dệt với khổ mong muốn được vào lõi cuộn sợi. Khi cuộn sợi đầy thì tiến hành cắt chỉ, tháo cuộn chỉ ra khỏi trục,xếp vào xe đẩy và lắp lõi mới vào trục quay. |

|

|

– Vận hành máy dệt (CV4) |

NLĐ sắp xếp các cuộn sợi lên giá, cho các cuộn vào máy dệt và giám sát quá trình dệt. Di chuyển các cuộn sợi vào các giá gần máy dệt và nối các dây ở các cuộn vào máy dệt. Kiểm tra máy, vận hành, giám sát quá trình dệt. Thay cuộn sợi khi gần hết cuộn. |

|

|

2. Tráng màng- in |

– Nạp liệu-vận hành máy tráng màng (CV5) |

NLĐ nạp nguyên liệu cho máy tráng và giám sát sửa chữa nếu có lỗi trong quá trình vận hành. Thường xuyên kiểm tra máy, mở máy hoạt động, giám sát qua màn hình camera. |

|

– Vận hành máy in (CV6) |

NLĐ di chuyển các cuộn bao lại gần vị trí máy in, hạ trục gắn các cuộn bao vào máy, kiểm tra lại máy in, vận hành, giám sát qua camera. Theo dõi công đoạn in từ đầu đến cuối, khắc phục sữa chữa khi các bao in bị lỗi hoặc máy in có sự cố và tra mực vào máy in khi hết mực. |

|

|

– Thu hồi chỉ thừa – xếp vải vào pallet (CV7) |

Thu hồi chỉ thừa: NLĐ thu lại chỉ thừa từ công đoạn tạo sợi và của các cuộn sau in và đem đến nơi tập kết rác thải. |

|

|

+ Xếp vải vào máy in flexo: NLĐ xếp vải từ pallet lên bàn, chỉnh mép và kéo từng tấm vải đưa vào máy in. |

||

|

+ Xếp vải đã in lên ballet: NLĐ đếm và xếp ngay ngắn vải sau khi in và chất lên pallet. Sau đó, di chuyển vải đã in vào công đoạn may thành bao. |

||

|

3. May bao bì |

– Cắt vải (CV8) |

+ Xả cuộn vải: NLĐ lắp vải vào trục, kéo mép vải lắp vào guồng quay, dùng tay quay guồng để xã vải từ guồngvà dùng dao rọc nhựa dệt rọc vải ra khỏi guồng. Sau đó, xếp vải lại và chất lên ballet. |

|

+ Cắt nhiệt-xếp vải-bó vải lên pallet: NLĐ tiến hành mở máy, kiểm tra sau đó là lắp cuộn vải vào máy, chạy thử. Khi ổn định NLĐ ngồi xếp vải đã được cắt thành bó, cột lại và xếp lên pallet. Khi pallet đầy sẽ có xe nâng chuyển sang khu vực khác. |

||

|

– May (CV9) |

+ May bao: Kiểm tra máy và chỉ. Mỗi NLĐ thực hiện may 1 đường đáy bao và 1 đường xung quanh miệng bao. + Kiểm tra sản phẩm trong công đoạn may: kiểm tra chỉ may, cắt chỉ, kiểm tra đường may. |

|

|

4. Hoàn thành và đóng gói |

– Cắt túi- siêu âm (CV10) |

+ Cắt đai tự động: NLĐ mở máy, kiểm tra máy và cho máy cắt 5 lần sau đó dừng lại và tiến hành cột thành 1 bó. Sauk hi cột xong, đai được chuyển ra sau lưng để vô bao. + Cắt ống: NLĐ mở máy, kiểm tra và cuộn viền vào máy để cắt tách thành 5 cuộn đơn lẻ rồi cho đai ống vào sọt. + Vận hành máy siêu âm: NLĐ kiểm tra máy, lắp cuộn vải vào máy và chạy thử. Khi máy chạy ổn định tiến hành giám sát và dùng cờ lê điều chỉnh máy để vải đầu ra đạt yêu cầu. |

|

– Lòng khung- thổi bụi (CV11) |

+ Lồng khung: Túi sau khi may gồm 1 đầu mở, 1 đầu may chặt gồm 2 ngăn lớn và 1 ngăn nhỏ sẽ được lòng khung nhựa để cho hình dáng cố định và chắc chắn hơn. Mỗi túi được lắp 2 khung nhựa (22,5×40) và 1 khung (5×40). NLĐ ngồi dưới sàn 2 chân duỗi thẳng để làm bệ đỡ cho túi, sau đó trải túi lên chân, khung nhựa được tra vào những ngăn trống. + Thổi bụi: NLĐ đứng lồng 1 miệng bao vào máy thổi, bật công tắc máy thổi và đợi cho đến khi bao phồng lên, sau đó dùng gậy nhỏ vỗ vào thành bao từ trên xuống. |

|

|

– Đục lỗ- đóng nút (CV12) |

NLĐ trực tiếp đưa miệng bao bì vào vị trí cần đục lỗ và dùng 2 tay kéo từng chiếc lại đưa vào vị trí đục lỗ để đóng nút, dùng chân ấn bộ điều khiển cho hệ thống đục lỗ gồm 2 ống sắt đã được làm nóng bằng điện. |

|

|

– Xếp bao- cắt bao dán đáy (CV13) |

+ Xếp bao: NLĐ có nhiệm vụ xếp gọn bao bì. Bao sau khi xếp xong, công nhân sẽ chất lại thành kiện 10 bao và buộc dây 2 đầu, chất lại 1 lô để công nhân thu gom dễ dàng thu. + Cắt bao dán đáy: NLĐ quan sát màn hình máy cắt bao dán đáy, khoảng 1 tiếng thay 1 cuộn lớn, công việc chủ yếu là tháo dỡ và lắp ráp cuộn bao, thu gom vụn bao thừa trong quá trình cắt, chất vào bao lớn đem đến kho tái chế. |

|

|

– Kiểm tra số lượng- đóng gói (CV14) |

Đếm số lượng bao, khiên ra máy để buộc cố định với số lượng cố định sau đó xếp chồng vào xe đủ 4 chồng rồi di chuyển vào kho. |

3.3. Kết quả đánh giá điều kiện lao động tại các công đoạn SXBBnhựa dệt:

3.2.1. Đánh giá ĐKLĐ theo các thông số của quá trình lao động

Sau khi xác định các công việc cụ thể như đã trình bày ở bảng 2, thực hiện đo đạc các thông số môi trường lao động và khảo sát các yếu tố của quá trình lao động, nghiên cứu sử dụng phương pháp VNNIOSH-2017 để đánh giá ĐKLĐ tại các vị trí làm việc, kết quả đánh giá ghi nhận lại như sau:

Bảng 9.a. Kết quả đánh giá ĐKLĐ theo các chỉ tiêu nặng nhọc:

|

TT |

CHỈ TIÊU KHẢO SÁT |

1. Tạo sợi- dệt |

2. Tráng màng- in |

3. May bao bì |

4. Hoàn thành và đóng gói |

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Vị trí, công việc khảo sát, đánh giá |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

CV13 |

CV14 |

|

|

1 |

Gánh nặng thể lực lao động (kgm/ca) |

||||||||||||||

|

1.1 |

Gánh nặng cơ khư trú (chủ yếu vùng đai vai và tay) khi dịch chuyển vật nặng < 1m |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

|

1.2 |

Gánh nặng cơ toàn thân |

1 |

1 |

4 |

1 |

4 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2 |

Trọng lượng vật được nâng và dịch chuyển bằng tay (kg) |

||||||||||||||

|

2.1 |

Trọng lượng vật nâng và dịch chuyển (mỗi lần) có kết hợp với làm việc khác (< = 2 lần/giờ) |

1 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.2 |

Trọng lượng vật nâng và dịch chuyển (mỗi lần), làm việc trong cả ca |

4 |

1 |

1 |

1 |

4 |

2 |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

3 |

|

2.3 |

Tổng trọng lượng vật phải nâng và dịch chuyển trong 1 giờ |

3 |

1 |

1 |

1 |

4 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

|

3 |

Số lượng cử động lặp lại trong ca lao động |

||||||||||||||

|

3.1 |

Gánh nặng nhóm cơ nhỏ khu trú (cơ bàn tay, cơ ngón tay) |

1 |

1 |

3 |

1 |

1 |

1 |

1 |

1 |

3 |

1 |

4 |

4 |

2 |

1 |

|

3.2 |

Gánh nặng nhóm cơ lớn (Cơ cánh tay, cơ vai) |

1 |

1 |

4 |

1 |

1 |

3 |

1 |

1 |

2 |

1 |

4 |

4 |

3 |

1 |

|

4 |

Gánh nặng tĩnh – trọng lượng giữ vật nặng theo thời gian trong 1 ca (kg.giây) |

||||||||||||||

|

4.1 |

Sử dụng 1 tay |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

4.2 |

Sử dụng 2 tay |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

4 |

|

4.3 |

Có tham gia cơ thân và chân |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

5 |

Tư thế lao động |

4 |

4 |

4 |

4 |

3 |

3 |

2 |

3 |

4 |

4 |

4 |

4 |

4 |

2 |

|

6 |

Cúi thân |

3 |

1 |

3 |

1 |

1 |

1 |

1 |

3 |

1 |

1 |

1 |

1 |

1 |

1 |

|

7 |

Di chuyển trong không gian (đi lại, giám sát) theo qui trình công nghệ (km) |

||||||||||||||

|

7.1 |

Theo chiều ngang (so với thiết bị/máy móc) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

7.2 |

Theo chiều thẳng đứng (so với thiết bị/máy móc) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

3 |

1 |

1 |

1 |

1 |

|

Đánh giá chung ĐKLĐ theo mức nặng nhọc của quá trình lao động |

5 |

4 |

5 |

4 |

5 |

4 |

2 |

4 |

4 |

4 |

5 |

5 |

4 |

5 |

|

Bảng 9.b. Kết quả đánh giá chung ĐKLĐ theo các chỉ tiêu căng thẳng:

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sợi- dệt |

2. Tráng màng- in |

3. May bao bì |

4. Hoàn thành và đóng gói |

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Vị trí, công việc được khảo sát, đánh giá |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

CV13 |

CV14 |

|

Nhóm các chỉ tiêu căng thẳng |

||||||||||||||

|

1. Gánh nặng trí tuệ |

||||||||||||||

|

1.1 Nội dung công việc |

1 |

2 |

2 |

2 |

3 |

3 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

1.2 Tiếp nhận, xử lý tín hiệu, thông tin |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

|

1.3 Mức độ phức tạp của nhiệm vụ |

1 |

2 |

2 |

2 |

2 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

1.4 Đặc điểm yêu cầu công việc |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

1 |

|

2. Gánh nặng giác quan |

||||||||||||||

|

2.1 Thời gian tập trung chú ý (% ca) |

1 |

1 |

3 |

3 |

3 |

3 |

3 |

2 |

4 |

2 |

4 |

4 |

3 |

2 |

|

2.2 Mật độ tín hiện (ánh sáng, âm thanh) tiếp nhận trung bình trong 1 giờ |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

|

2.3 Số đối tượng phải quan sát cùng 1 lúc |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.4 Kích thước đối tượng cần phân biệt (mm) khi khoảng cách từ mắt đến đối tượng quan sát <= 0.5 m và khi phải tập trung chú ý |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.5 Thời gian phải tập trung quan sát (% ca) khi làm việc với các dụng cụ quang học (kính hiển vi…) |

1 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.6 Thời gian quan sát màn hình vi tính (giờ/ca lao động) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

2.7 Gánh nặng đối với cơ quan thính giác (khi phải tiếp nhận lời nói hoặc phân biệt tín hiệu âm thanh) |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

1 |

1 |

1 |

1 |

1 |

1 |

3 |

|

2.8 Gánh nặng với cơ quan phát âm (số lượng giờ phải nói/tuần) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Nhóm chỉ tiêu quá trình lao động |

||||||||||||||

|

3. Gánh nặng cảm xúc |

||||||||||||||

|

3.1 Mức độ trách nhiệm với công việc. Mức độ trầm trọng của lỗi sai |

1 |

2 |

2 |

2 |

1 |

1 |

2 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

|

3.2 Mức độ nguy cơ với tính mạng bản thân |

1 |

1 |

2 |

2 |

3 |

3 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

3.3 Mức độ trách nhiệm về an toàn đối với người khác |

1 |

1 |

2 |

2 |

3 |

3 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

4. Các gánh nặng đơn điệu |

||||||||||||||

|

4.1 Số lượng các thao tác cần thiết để thực hiện một nhiệm vụ đơn giản và thao tác lặp lại |

4 |

3 |

1 |

1 |

2 |

2 |

1 |

4 |

4 |

4 |

1 |

1 |

4 |

1 |

|

4.2 Thời gian (giây) thực hiện các nhiệm vụ đơn giản và thao tác lặp lại |

1 |

1 |

1 |

1 |

2 |

2 |

1 |

4 |

4 |

4 |

2 |

2 |

4 |

1 |

|

4.3 Thời gian hoạt động tích cực (% ca), thời gian còn lại là quan sát quá trình sản xuất |

4 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

|

4.4 Tính đơn điệu của quá trình lao động hay thời gian quan sát thụ động qui trình công nghệ (% ca) |

3 |

1 |

1 |

1 |

2 |

2 |

1 |

1 |

1 |

2 |

1 |

1 |

1 |

1 |

|

5. Chế độ lao động và nghỉ ngơi |

||||||||||||||

|

5.1 Tổng thời gian làm việc thực tế (giờ/ca) |

2 |

1 |

2 |

2 |

2 |

2 |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

1 |

|

5.2 Chế độ ca kíp |

3 |

3 |

3 |

3 |

1 |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

|

5.3 Có nghỉ giữa giờ theo qui định và thời gian nghỉ giữa giờ |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Đánh giá chung ĐKLĐ theo các chỉ tiêu căng thẳng của quá trình lao động |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

3.2.2. Kết quả đánh giá điều kiện lao động theo MTLĐ:

Đánh giá ĐKLĐ theonhóm các chỉ tiêu chất lượng vệ sinh MTLĐ, gồm: yếu tố hóa học, nhóm yếu tố vật lý (tiếng ồn, độ chiếu sáng, phân cực ion âm/dương, vi khí hậu).

Kết quả đánh giá chung cho thấy: (i) Điều kiện lao động của tất cả các công việc thuộc quy trình SXBB nhựa dệt đều ở mức 5: mức độc hại nặng; nguyên nhân là do sự kết hợp của các yếu tố môi trường lao động: “tiếng ồn”, “vi khí hậu”, “chiếu sáng” chủ yếu là ở mức 4 (độc hại trung bình); (ii) Môi trường làm việc ở các công đoạn “tạo sợi-dệt”, “tráng màng – in” đều được đánh giá ở mức độc hại trung bình (mức 4), với các giá trị quan trắc về độ ồn, vi khí hậu đều cao hơn so với các Quy chuẩn, Tiêu chuẩn về giới hạn tiếp xúc cho phép tương ứng.

Bảng 10. Kết quả đánh giá ĐKLĐ theo MTLĐ

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sợi- dệt |

2. Tráng màng- in |

3. May bao bì |

4. Hoàn thành và đóng gói |

||||||||||

|

Vị trí, công việc khảo sát |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

CV13 |

CV14 |

|

Nhóm yếu tố MTLĐ |

||||||||||||||

|

Hóa học |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Tiếng ồn |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

2 |

2 |

3 |

3 |

3 |

3 |

3 |

|

Các tham số vi khí hậu |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

Chất lượng chiếu sáng |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

Đánh giá chung ĐKLĐ theo các nhóm yếu tố chất lượng vệ sinh của MTLĐ |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

5 |

Ngoài các nhóm yếu tố MTLĐ truyền thống, đề tài đã tiến hành đánh giá thêm mật độ ion âm dương và hệ số phân cực dương-âm trong không khí MTLĐ để phân loại ĐKLĐ. Kết quả như trong Bảng 11:

Bảng 11. Kết quả đánh giá hệ số phân cực dương-âm trong không khí MTLĐ

|

CÔNG ĐOẠN SẢN XUẤT |

1. Tạo sợi- dệt |

2. Tráng màng- in |

3. May bao bì |

4. Hoàn thành và đóng gói |

||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

Vị trí, công việc được khảo sát, đánh giá |

CV1 |

CV2 |

CV3 |

CV4 |

CV5 |

CV6 |

CV7 |

CV8 |

CV9 |

CV10 |

CV11 |

CV12 |

CV13 |

CV14 |

|

Nhóm các yếu tố MTLĐ |

||||||||||||||

|

Mật độ và mức phân cực ion dương – âm |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

Nước ta chưa quy định tiêu chuẩn về mật độ ion âm dương và hệ số phân cực dương-âm trong không khí MTLĐ nhưng qua khảo sát và áp dụng thử tiêu chuẩn của Liên bang Nga thì hầu hết các vị trí làm việc đều vi phạm tiêu chuẩn này ở mức 4 – độc hại trung bình.

4. KẾT QUẢ ĐÁNH GIÁ RỦI RO SỨC KHỎE NGHỀ NGHIỆP CỦA NGƯỜI LAO ĐỘNG TẠI MỘT SỐ CÔNG ĐOẠN SẢN XUẤT BAO BÌ NHỰA DỆTĐIỂN HÌNH

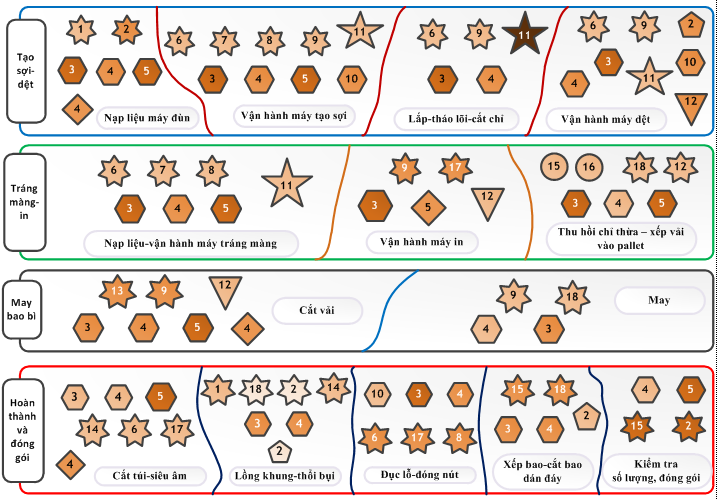

4.1. Kết quả đánh giá rủi ro tai nạn lao động tại các công đoạn sản xuất bao bì nhựa dệt:

Nghiên cứu đã nhận diện được 86 mối nguy tại 4 công đoạn SXBB nhựa dệt điển hình của nhà máy, trong đó:

- Có 6 mối nguy được đánh giá ở mức 2 – mức rủi ro nhỏ có thể bỏ qua, nhưng cần giám sát. Các mối nguy này chủ yếu tập trung vào: té ngãchân và bị thương tích do không gian làm việc chật hẹp hoặc do bất cẩn trong quá trình lao động va chạm vào các cuộn nhựa được chất xung quanh; mệt mỏi vàchóng mặt do ảnh hưởng bởi tiếng ồn từ các máy móc xung quanh…

- Có 30 mối nguy được đánh giá ở mức 3 –mức rủi ro nhỏ, cần có biện pháp giám sát và giảm thiểu theo kế hoạch. Các mối nguy này bao gồm kẹt tay, trầy xước, đau lưng, nhức mỏi khi vận hành các loại máy móc; thương tật và thiệt hại tài sản do điện giật; thiệt hại tài sản cho xảy ra cháy nổ…

- Có 35 mối nguy được đánh giá ở mức4 – mức rủi ro trung bình, cần sớm có biện pháp giảm thiểu, bao gồm: các mối nguy liên quan đến chấn thương như: kẹt chân, thương tính, đứt tay, dập tay và đau nhức xương khớp; các mối nguy như: chóng mặt, nhức đầu, giảm thính lực do làm việc trong môi trường có độ ồn cao, hoặc ở các công đoạn có nồng độ bụi cao gây ra các bệnh về hô hấp; bỏng da do làm việc tiếp xúc với một số máy móc tỏa nhiệt cao; té ngã va chạm vào máy móc xung quanh do bị rơi rớt các hạt nhựa và bao bì nhựa làm cho bề mặt sàn trở nên trơn trợt; NLĐ tại công đoạn in phải tiếp xúc trực tiếp với mực in và hơi dung môi thường xuyên gây bỏng da và các bệnh về hô hấp;…

- Có 14 mối nguy được đánh giá ở mức 5 – mức rủi ro cao và cần có ngay biện pháp giảm thiểu, gồm: giảm thính lực của NLĐ tại 2 công đoạn”tạo sợi – dệt” và “tráng màng – in”; NLĐ chóng mặt, đau đầu khi vận hành máy móc với độ ồn cao trên 90dBA; NLĐ làm việc liên tục trong một môi trường với không gian chân hẹp và nhiệt độ khu vực sản xuất trên 30oC, ở một số công đoạn nhiệt độ còn cao hơn giới hạn tiếp xúc cho phép đối với tiểu vi khí hậu nóng, 32oC.

- Đặc biệt có một mối nguy được đánh giá ở mức 6 – mức rủi ro rất cao, đó là: điện giật, đe dọa đến tính mạng NLĐ ở công việc tháo lắp lõi tại công đoạn “tạo sợi – dệt”, mối nguy xảy với tần xuất hàng năm và gây hậu quả thương vong cho NLĐ. Tại vị trí làm việc này cần ngừng làm việc và phải có ngay biện pháp ngăn chặn.

- Tất các mối nguy ở các công đoạn đều có rủi ro từ mức 2 đến mức 6 (theo thang 7 mức RRNN), quy trình SXBB nhựa dệtkhông có rủi ro ở mức 1 (mức gần như không có rủi ro). Dữ liệu về nguy cơ rủi ro TNLĐ tại 4 công đoạn SXBB nhựa dệt được tóm tắt trong Hình 2.

Hình 3 – Các mối nguy RRTNLĐ trên 4 công đoạn SXBB nhựa dệt

4.2. Kết quả đánh giá rủi ro bệnh nghề nghiệp tại các công đoạn sản xuất bao bì nhựa dệt:

a. Kết quả RRNN mắc BNN và các BLQNN của công nhân SXBB nhựa dệt (bằng PP gián tiếp)

Dữ liệu về tình hình sức khỏe, tình hình khám BNN và thống kê tai nạn lao động thực hiện được tại 1 cơ sở sản xuất bao bì nhựa dệt (Công ty ĐLLA), với số lượng 759 công nhân đang làm việc tại xưởng. Dữ liệu hồi cứu được trong vòng 3 năm, từ 2015 đến 2017. Trong đó, nghiên cứu lựa chọn sử dụng bộ dữ liệu năm 2017 để thực hiện tính toán và đánh giá RRNN mắc BNN và các BLQNN cho NLĐ SXBB dệt, vì các số liệu năm 2017 tương đối đầy đủ hơn cả. Năm 2017, trong số 150 ca khám BNN, phát hiện thấy 9 ca có triệu chứng giảm thính lực 9 (bao gồm cả giảm thính lực 1 bên tai và giảm thính lực do ở tần số cao), một trong những triệu chứng giúp phát hiện sớm bệnh điếc nghề nghiệp cho NLĐ làm việc trong MTLĐ có mức áp suất âm cao hơn giới hạn tiếp xúc cho phép (theo QCVN 24:2016/BYT). Với số liệu thống kê này, sử dụng PP gián tiếp, ta có thể xác định được chỉ số RRNN của NLĐ SXBB nhựa dệt, cụ thể là công nhân tráng-dệt-kéo sợi, IRRBNN = 0,16. Kết quả được đưa vào Bảng 12. Như vậy, công nhân tráng-kéo sợi-dệt của ngành SXBB nhựa dệt có nguy cơ đáng kể mắc bệnh điếc nghề nghiệp, và NSDLĐ cần sớm có giải pháp giảm thiểu để hạn chế rủi ro này.

Bảng 12. Chỉ số RRNN của công nhân tráng-dệt-kéo sợi của Công ty ĐLLA

|

Mức RRNN tính theo các chỉ số IBNN = f(KNg;KNgTr) |

|

|

Mức phân loại cấp nguy cơ rủi ro mắc BNN |

Cấp nguy cơ triệu chứng giảm thính lực – 2 (6%) |

|

Cấp nghiêm trọng của triệu chứng giảm thính lực – 3 |

6 |

|

Chỉ số RRNN của công nhân tráng – dệt – kéo sợi |

0,16 – Rủi ro đáng kể |

b. Kết quả RRNN mắc BNN và các BLQNN của NLĐ SXBB nhựa dệt (bằng PP trực tiếp):

Số liệu hồi cứu tại công ty ĐLLA cho thấy: trong năm 2017, công ty không ghi nhận trường hợp nào mắc bệnh nghề nghiệp, nhưng ghi nhận:718 trường hợp ốm đau bệnh tật, với số ngày nghỉ tổng cộng là 1218 ngày; 6 trường hợp tai nạn lao động bất cẩn trong quá trình làm việc và thời gian nghỉ tổng cộng là 59 ngày. Áp dụng công thức tính mức rủi ro tại phân xưởng (Công thức 3, phương pháp trực tiếp) như sau: RRNNPXLA= D2/ (N* 365*K), kết quả tính toán tổng cộng được trình bày trong Bảng 13.

Bảng 13. Mức RRNN do ốm đau và TNLĐ tại Công ty ĐLLA

|

Nhóm NLĐ |

Phân xưởng sản xuất – Công ty ĐLLA |

|||

|

Loại bệnh |

Số trường hợp MKLĐt, K |

Tổng số ngày nghỉ của cả phân xưởng, D |

RRNN tính bằng số công bị mất trên NLĐ trong 1 năm |

|

|

Ốm đau bệnh tật |

1428 |

2436 |

0,015000 |

0,015 |

|

Tai nạn lao động |

||||

|

Nhẹ |

12 |

12 |

0,000004 |

0,000004 |

|

Tổn thương xương, thần kinh, mạch máu ảnh hưởng tới vận động của chi trên; |

2 |

60 |

0,006497 |

0,0065 |

|

Tổn thương phần mềm rộng khắp ở các chi trên |

6 |

126 |

0,009551 |

0,0095 |

|

Thiệt hại tổng trung bình theo NLĐ (RRNN)ĐlLA |

0,031 |

|||

Như vậy, ta tính được MRRNNĐLLA = 0,031*759/759 =0,031; tức là: mức RRNN của Công ty ĐLLA xấp xỉ 0,031 ngày công bị mất trong một năm, trên mỗi NLĐ.

4.3. Kết quả đánh giá rủi ro ĐKLĐ tại các công đoạn SXBB nhựa dệt:

Đánh giá RRĐKLĐ bằng thang thống nhất 7 mức ĐKLĐvới thang phân loại cấp độ RRSKNN và thang phân loại chất lượng vệ sinh MTLĐ (Bảng 5). Từ việc phân loại ĐKLĐ, chúng ta có thể vừa xác định được chất lượng vệ sinh của MTLĐ, lại vừa xác định được rủi ro đối với sức khỏe người lao động do MTLĐ gây ra. Bằng cách này, ta nhận thấy NLĐ thực hiện14 công việc trên 4 công đoạn của dây chuyền SXBB nhựa đệt đều có RRĐKLĐ ở mức 5 – mức rủi ro cao và cần có ngay những giải pháp giảm thiểu, hạn chế nhằm bảo vệ sức khỏe cho NLĐ. Kết quả đánh giá RRĐKLĐ được mô tả lại trong Bảng 14.

Bảng 14. Kết quả đánh giá RRĐKLĐ của NLĐ SXBB nhựa dệt khu vực phía Nam

|

STT |

Vị trí làm việc |

Mức đánh giá ĐKLĐ |

Cấp rủi ro sức khỏe BNN |

Sự cấp bách của các giải pháp giảm thiểu RRSKNN |

|---|---|---|---|---|

|

1. Tạo sợi-dệt (4) |

Nạp liệu máy đùn |

5 |

Rủi ro cao |

Cần thực hiện ngay giải pháp giảm thiểu rủi ro. |

|

Vận hành máy tạo sợi |

5 |

Rủi ro cao |

||

|

Lắp-tháo lõi-cắt chỉ |

5 |

Rủi ro cao |

||

|

Vận hành máy dệt |

5 |

Rủi ro cao |

||

|

2. Tráng màng-in (3) |

Nạp liệu-vận hành máy tráng màng |

5 |

Rủi ro cao |

Cần thực hiện ngay giải pháp giảm thiểu rủi ro. |

|

Vận hành máy in |

5 |

Rủi ro cao |

||

|

Thu hồi chỉ thừa – xếp vải vào pallet |

5 |

Rủi ro cao |

||

|

3. May bao bì (2) |

Cắt vải |

5 |

Rủi ro cao |

Cần thực hiện ngay giải pháp giảm thiểu rủi ro. |

|

May |

5 |

Rủi ro cao |

||

|

4. Hoàn thành và đóng gói (5) |

Cắt túi-siêu âm |

5 |

Rủi ro cao |

Cần thực hiện ngay giải pháp giảm thiểu rủi ro. |

|

Lồng khung-thổi bụi |

5 |

Rủi ro cao |

||

|

Đục lỗ-đóng nút |

5 |

Rủi ro cao |

||

|

Xếp bao-cắt bao dán đáy |

5 |

Rủi ro cao |

||

|

Kiểm tra số lượng-đóng gói |

5 |

Rủi ro cao |

V. KẾT LUẬN

Dữ liệu khảo sát,đánh giá ĐKLĐtại các cơ sở SXBB nhựa dệt khu vực phía Nam cho thấy NLĐ sản xuất bao bì nhựa dệt đều ở mức độc hại nặng (mức 5), tương ứng với RRĐKLĐ ở mức rủi ro cao và cần có ngay các giải pháp giảm thiểu. Rủi ro mắc bệnh nghề nghiệp và các bệnh liên quan nghề nghiệp ở mức nhỏ, kể cả công nhân tráng-kéo sợi-dệt.Trong số 86 mối nguy thu thập được tại các công đoạn sản xuất bao bì, có 6 mối nguy được đánh giá ở mức có thể bỏ qua, nhưng cần giám sát; 30 mối nguy được đánh giá ở mức nhỏ (mức 3); 35 mối nguy được đánh giá ở mức trung bình (mức 4) và 14 mối nguy ở mức 5(mức cao). Đặc biệt, nguy cơ điện giật, đe dọa đến tính mạng NLĐ ở công việc tháo lắp lõi tại công đoạn “tạo sợi – dệt”, được đánh giá ở mức 6 – rất cao, mối nguy xảy ra hàng năm và đã gây hậu quả thương vong cho NLĐ. Vì vậy, các biện pháp an toàn điện – phòng chống cháy nổ, cần được đặc biệt quan tâm tại các phân xưởng SXBB nhựa dệt.

TÀI LIỆU THAM KHẢO

[1] Trần Thị Thu Trang (2016), Báo cáo ngành nhựa Việt Nam.

[2]. Đỗ Trần Hải và CTV(2017), Phương pháp đánh giá, phân loại chất lượng vệ sinh Môi trường lao động, Tạp chí BHLĐ số T3/2017.

[3]. Đỗ Trần Hải và CTV(2017), Phương pháp đánh giá, phân loại điều kiện lao động VNNIOSH –2017.

[4]. Đỗ Trần Hải và Phạm Quốc Quân (2019), Phương pháp xác định rủi ro an toàn và sức khỏe nghề nghiệp ở cơ sở sản xuất công nghiệp

[5].Đỗ Trần Hải và Phạm Quốc Quân (2017), Phương pháp phân loại chất lượng vệ sinh môi trường lao động và cấp độ rủi ro sức khỏe nghề nghiệp do các yếu tố môi trường lao động gây ra.

[6] Nguyễn Thắng Lợi, Phạm Quốc Quân (2019), Phương pháp đánh giá rủi ro an toàn và vệ sinh lao động áp dụng trong các cơ sở khai thác và chế biến đá, Tạp chí An toàn – Sức khỏe và Môi trường lao động , số 4,5,6 – 2019.

Phạm Thị Kim Nhung1,Hồ Thanh Tú2

1 Phân Viện Khoa học An toàn vệ sinh Lao Động và Bảo Vệ Môi Trường Miền Nam, Việt Nam

2 Trường Đại Học Bách Khoa Thành phố Hồ Chí Minh, Việt Nam

(Nguồn tin: Vnniosh.vn)