Nghiên cứu và áp dụng công nghệ ion hoá để xử lý dung môi hữu cơ trong không khí môi trường lao động trong các phân xưởng in

Bài báo đề cập tới các kết quả nghiên cứu của đề tài CTTĐ-2016/01/TLĐ “Nghiên cứu xử lý các hợp chất dung môi hữu cơ bằng phương pháp ion hoá trong các phân xưởng in” do Viện khoa học ATVSLĐ thực hiện trong năm 2016-2017. Nghiên cứu trong phòng thí nghiệm đã chỉ ra rằng công nghệ ion hoá theo nguyên lý phóng điện DBD có thể xử lý được tất cả các DMHC thường gặp trong không khí MTLĐ tại phân xưởng in như toluen, xylen, MEK và methanol. Hiệu suất xử lý phụ thuộc vào nồng độ đầu vào, vận tốc và điện áp; dao động trong khoảng từ 12,01% đến 76,5%. Ứng dụng hệ thống ion hoá tại phân xưởng in tờ rời, công ty CP in Công đoàn đạt hiệu quả 59,7% đối với xylen, 34,8% đối với toluen, 15,7% đối với methanol và 23,2% đối với tổng DMHC. Hoạt động của hệ thống không làm thay đổi đáng kể nồng độ bụi hô hấp, nồng độ ô zôn và mật độ ion trong không khí MTLĐ. Đề tài cũng đã làm chủ được phương pháp tính toán, thiết kế và chế tạo được 01 mẫu thiết bị tạo ion IG-01.

1. Đặt vấn đề

Ngành in sử dụng nhiều loại nguyên liệu chứa dung môi hữu cơ (DMHC) như mực in, dung dịch làm ẩm, dung dịch rửa tấm bản, ru lô, máy móc…, nên trong quá trình sản xuất, DMHC thoát vào không khí môi trường lao động (MTLĐ), ảnh hưởng xấu đến sức khoẻ của người lao động. Các kết quả nghiên cứu gần đây cho thấy việc tiếp xúc thường xuyên với chất ô nhiễm nồng độ thấp hơn tiêu chuẩn cho phép, vẫn có thể dẫn đến bệnh nghề nghiệp do tính chất tích tụ của chất ô nhiễm trong cơ thể. Đối với DMHC thì càng cần phải quan tâm tới điều này vì khả năng gây ung thư của chúng. Kiểm soát DMHC trong không khí MTLĐ là yêu cầu cấp thiết.

Trong thời gian gần đây, công nghệ ion hoá hay còn gọi là công nghệ plasma lạnh (non-thermal plasma) đã và đang được quan tâm nghiên cứu để xử lý DMHC trong môi trường không khí và khí thải công nghiệp [1], [2], [3], [4], [5], [6]. Một trong những cơ sở khoa học của công nghệ ion hoá là quá trình phóng điện trong không khí.

Quá trình phóng điện trong không khí là quá trình hình thành dòng điện liên tục giữa các điện cực. Phóng điện trong chất khí xảy ra khi xuất hiện quá trình ion hóa không khí trong điện trường giữa hai bản cực, hình thành môi trường ion (plasma) giữa hai bản cực. Sự ổn định của ion (plasma) phụ thuộc vào điện áp được thiết lập giữa 2 điện cực, thông thường cao hơn điện áp đánh thủng của không khí [4].

Một trong những quá trình phóng điện được ứng dụng để xử lý DMHC trong không khí là phóng điện rào chắn điện môi (viết tắt là DBD – Dielectric Barrier Discharge). Phóng điện rào chắn điện môi có cấu tạo 1 hay 2 lớp chất điện môi nằm giữa 2 điện cực [1], [3], [4]. Chất điện môi được sử dụng bao gồm: thuỷ tinh, thạch anh và gốm, sứ. Rào chắn điện môi có 2 chức năng chính là: i) giới hạn số lượng điện tích được vận chuyển (dòng điện) bởi một điểm phóng điện và ii) phân bố đều các điểm phóng điện vi mô trên diện tích bề mặt của điện cực. Ưu điểm của phóng diện DBD bao gồm: i) khả năng tự điều chỉnh quá trình phóng điện, hạn chế sự hình thành ô zôn; ii) dễ dàng chuyển đổi từ quy mô thí nghiệm sang quy mô thực.

Đề tài “Nghiên cứu xử lý các hợp chất dung môi hữu cơ bằng phương pháp ion hoá trong các phân xưởng in”, mã số CTTĐ-2016/01/TLĐ, do Trạm QT và PTMTLĐ thuộc Viện khoa học ATVSLĐ thực hiện, nhằm mục đích nghiên cứu và áp dụng nguyên lý phóng điện DBD. Trong quá trình thực hiện, đề tài nhận được sự phối hợp và giúp đỡ của Đại học Kyung Hee và công ty Bekzon, Hàn Quốc. Các thiết bị tạo ion áp dụng tại công ty CP in Công đoàn được tài trợ bởi công ty Bekzon, Hàn Quốc. Trên cơ sở các kết quả nghiên cứu trong phòng thí nghiệm và ứng dụng tại cơ sở sản xuất, đề tài tiến tới làm chủ tính toán, thiết kế và chế tạo thiết bị ion hoá.

2. Nghiên cứu trong phòng thí nghiệm

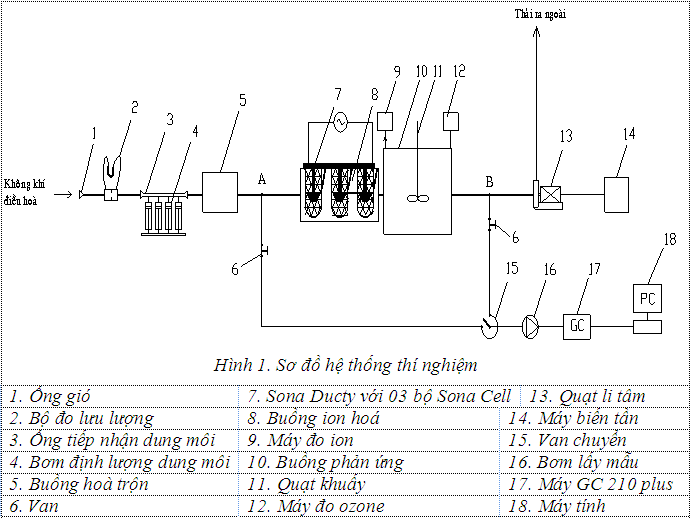

Đề tài thiết kế và xây dựng hệ thống thí nghiệm đánh giá công nghệ xử lý DMHC bằng ion hoá (xem hình 1). Lưu lượng không khí của hệ thống thí nghiệm là 138 – 322 m3/h. Kích thước buồng ion hoá: 156x240x220 mm. Kích thước của buồng phản ứng là 800x800x1200 mm.

Hoạt động của hệ thống thí nghiệm như sau: Không khí được lấy từ phòng điều hoà với thông số nhiệt độ 24-270C và độ ẩm 70-60% đưa vào hệ thống thí nghiệm. Trước tiên, không khí đi qua bộ đo lưu lượng dạng diaphrag (2) để xác định lưu lượng, rồi đi qua ống tiếp nhận dung môi hữu cơ (3). Dung môi hữu cơ được cấp vào ống tiếp nhân bằng bơm định lượng Pump NE-1600 của Hãng New Era Pump System, Mỹ (4). Không khí và dung môi hữu cơ được trộn đều với nhau khi đi qua bộ hoà trộn (5). Sau đó, không khí chứa dung môi hữu cơ đi qua bộ ion hoá (8), nhờ hoạt động của các bộ tạo ion Sona Cells (7), không khí bị ion hoá tạo thành các ion âm. Trong buồng phản ứng (10), các dạng ô xy hoạt tính (O2.–, O2.2-, OH.) tiếp xúc và phản ứng ô xy hoá với các phân tử DMHC tạo thành H2O và CO2. Trong buồng phản ứng bố trí 01 quạt trục nhằm mục đích khuấy trộn, tăng khả năng va chạm giữa các dạng ô xy hoạt tính với các phân tử DMHC, nhờ đó, tăng hiệu suất phân huỷ DMHC. Không khí sau khi đi ra khỏi buồng phản ứng được đưa ra ngoài phòng thí nghiệm. Lưu lượng không khí của hệ thống được điều chỉnh theo yêu cầu thí nghiệm bằng cách điều chỉnh tần số dòng điện ở đầu ra của máy biến tần, thay đổi số vòng quay của động cơ (14).

Mẫu không khí trước và sau buồng phản ứng được lấy trực tiếp bằng bơm lấy mẫu (16), rồi bơm vào máy GC 2010 plus của Hãng Shimatzu, Nhật Bản (17) để phân tích, xác định nồng độ dung môi hữu cơ. Số liệu thí nghiệm được lưu giữ, xử lý trong máy tính cá nhân (18).

Đối tượng nghiên cứu:

Đối tượng nghiên cứu là: i) thiết bị Sona Ducty của công ty Bekzon có cấu tạo gồm 03 bộ Sona Cell Ø38×250 mm và ii) các DMHC: toluen, xylen, MEK và methanol.

Mục tiêu nghiên cứu:

Đánh giá được: i) năng suất tạo ion của thiết bị; ii) hiệu suất xử lý và các yếu tố ảnh hưởng tới hiệu suất xử lý của thiết bị đối với các DMHC được nghiên cứu gồm nồng độ đầu vào, vận tốc và điện áp.

Nội dung nghiên cứu:

Lấy mẫu, phân tích và đo đạc các thông số: i) mật độ ion; ii) nồng độ DMHC; iii) nồng độ ô zôn.

Phương pháp và thiết bị sử dụng:

Nồng độ ion được xác định bằng máy đo ion Highly Accurate Air Counter (Bi Polar type) COM-3800 (Nhật Bản) đặt trong buồng phản ứng ngay tại đầu vào.

Mẫu khí trước và sau buồng phản ứng được lấy trực tiếp từ hệ thống thí nghiệm bằng bơm và rồi đưa vào máy GC 2010 plus của hãng Shimatzu, Nhật Bản, để phân tích, xác định.

Nồng độ ô zôn được xác định bằng thiết bị đo ôzôn Gas Pro Portable Multigas Detector, CHLB Đức.

Các chế độ thí nghiệm:

Duy trì nhiệt độ và độ ẩm ở các giá trị t=24-270C, φ=70-60% trong quá trình thí nghiệm.

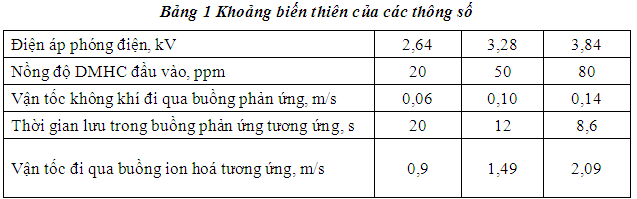

Khoảng biến thiên của các thông số ảnh hưởng như điện áp, nồng độ DMHC đầu vào và vận tốc không khí được trình bày trong bảng 1.

Số chế độ thí nghiệm đối với mỗi loại DMHC: 27

Tổng số chế độ thí nghiệm đối với 4 loại dung môi là: 108.

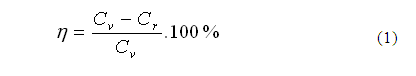

Hiệu suất xử lý được xác định bằng công thức sau đây:

Trong đó,

Cv – Nồng độ DMHC đầu vào xác định tại vị trí A, ppm

Cr – Nồng độ DMHC đầu ra xác định tại vị trí B, ppm.

Kết quả nghiên cứu:

a. Mật độ và năng suất ion:

Kết quả nghiên cứu cho thấy:

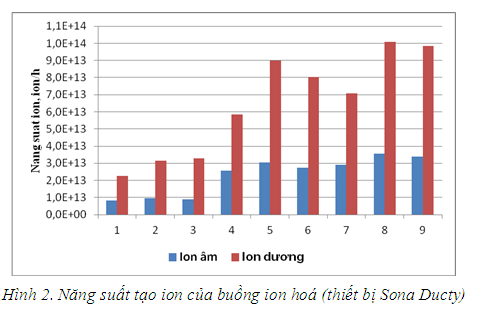

– Mật độ ion âm cao nhất là gần 207.600 ion/cm3, thấp nhất là khoảng 27.500 ion/cm3, trong khi đó, mật độ ion dương cao nhất đạt khoảng 505.700 ion/cm3 và thấp nhất là 102.200 ion/cm3 (xem hình 2 và 3). Năng suất tạo ion của thiết bị Sona Ducty dao động trong khoảng từ 8,4×1012 ion/h đến 35,4×1012 ion/h đối với ion âm và từ 22,5×1012 ion/h đến 100,9×1012 ion/h đối với ion dương (xem hình 4). Năng suất tạo ion trên 1 cm2 diện tich bề mặt phóng điện dao động từ 3,6–5,2 triệu ion/cm2/s đối với ion âm và 9,7-43,4 ion/cm2/s đối với ion dương:

– Ở cùng một vận tốc không khí, khi tăng điện áp phóng điện thì mật độ ion và năng suất tạo ion tăng lên. Trong khi đó, ở cùng một điện áp phóng điện, khi tăng vận tốc thì mật độ ion giảm đi, còn năng suất tạo ion có xu hướng tăng. Điều này có thể được giải thích như sau: tăng vận tốc tức là tăng lưu lượng không khí, dẫn đến số lượng các phân tử khí bị ion hoá tăng, tức là năng suất tạo ion tăng;

– Mật độ ion âm và ion dương cao nhất đạt được ở điện áp 3,84 kV và vận tốc không khí bằng 0,9 m/s, tương ứng là 207.600 ion/cm3 và 505.700 ion/cm3 (xem hình 2 và 3). Đây là chế độ làm việc tốt nhất của thiết bị Sona Ducty.

b. Hiệu suất xử lý DMHC

Kết quả nghiên cứu cho thấy:

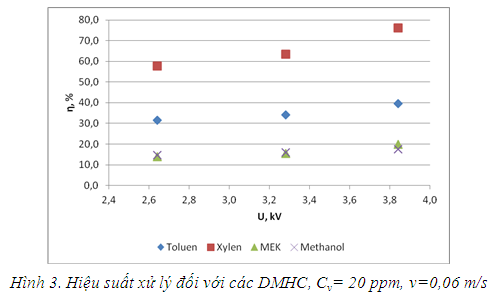

– Tất cả các DMHC đều có thể xử lý được bằng công nghệ ion hoá, hiệu suất xử lý theo thứ tự từ cao xuống thấp như sau: xylen, toluen, MEK và methanol. Điều này hoàn toàn phù hợp vì năng lượng ion hoá của tất cả các DMHC đều thấp hơn năng lượng ion hoá của ô xy và tăng dần theo thứ tự từ xylen đến toluen, MEK và methanol (lần lượt là 8,44-8,55 eV; 8,83 eV; 9,52 eV; 10,84 eV; và của ô xy là 12,07 eV). Tuy nhiên, hiệu suất xử lý MEK không khác biệt nhiều so với hiệu suất xử lý methanol. Ở nồng độ 20 ppm, vận tốc 0,06 m/s, điện áp 3,84 kV, hiệu suất xử lý đối với xylen, toluen, MEK, methanol lần lượt là: 76,25%; 39,45%; 19,85%; 17,5%;

– Trong khoảng thí nghiệm, thì hiệu suất xử lý DMHC đạt cao nhất là 39,47% và 76,25% ở nồng độ 20 ppm, vận tốc 0,06 m/s (đối với toluen, xylen), là 28,5% và 32,0% ở nồng độ 5 ppm, vận tốc 0,06 m/s (đối với MEK và methanol), trong khi đó hiệu suất xử lý thấp nhất là 12,5% và 29,3% ở nồng độ 80 ppm, vận tốc 0,14 m/s (đối với toluen, xylen), là 12,01% và 12,1% ở nồng độ 20 ppm, vận tốc 0,14 m/s (đối với MEK, methanol);

– Đối với tất cả các DMHC được nghiên cứu, quan sát thấy những xu hướng chung sau đây: i) ở cùng một điện áp và vận tốc không khi đi qua bộ phản ứng thì hiệu suất xử lý DMHC giảm dần theo chiều tăng của nồng độ đầu vào; ii) Ở cùng một điện áp và nồng độ đầu vào thì hiệu suất xử lý DMHC giảm dần theo chiều tăng của vận tốc không khí đi qua bộ phản ứng; iii) ở cùng một nồng độ đầu vào và vận tốc thì hiệu suất xử lý DMHC tăng theo chiều tăng của điện áp phóng điện.

c. Nồng độ ôzôn sau buồng phản ứng

Nồng độ ô zôn trung bình sau buồng phản ứng thấp nhất là 0,08 ppm (ở điện áp 2,64 kV, vận tốc 0,06 m/s) và cao nhất là trên 0,16 ppm (ở điện áp 3,84 kV, vân tốc 0,14 m/s). Ở cùng một vận tốc, khi tăng điện áp thì mật độ ion tăng lên, đồng thời, nồng độ ô zôn cũng tăng theo. Kết quả nghiên cứu thí nghiệm cho thấy cần phải lưu ý khi thiết kế ứng dụng trong sản xuất để đảm bảo sao cho có thể kiểm soát được nồng độ ô zôn nằm trong tiêu chuẩn cho phép.

3. Nghiên cứu ứng dụng tại cơ sở sản xuất.

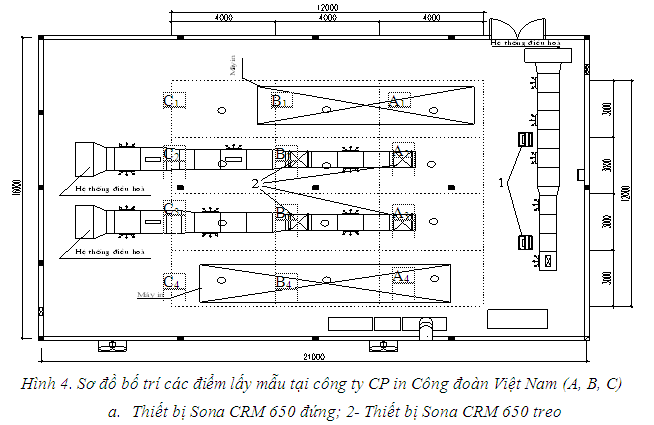

Đề tài đã triển khai ứng dụng tại công ty CP in Công đoàn Việt Nam. Hệ thống ion hoá tại phân xưởng in tờ rời của công ty bao gồm: i) 04 thiết bị Sona CRM 650 dạng treo, lắp trực tiếp vào miệng thổi của hệ thống điều hoà không khí và ii) 02 thiết bị CRM dạng đứng, đặt trên nền nhà, thồi vào khu vực làm việc. Mỗi thiết bị của cả 2 loại đều có 04 bộ Sona Cells Ø38 x 550 mm.

Đề tài đã thực hiện các nghiên cứu tại hiện trường để đánh hệ thống xử lý DMHC đã được lặp đặt. Các thông số được xác định trước và sau khi chạy hệ thống bao gồm: i) nồng độ DMHC; ii) nồng độ bụi hô hấp; iii) Nồng độ ô zô; iv) Mật độ ion .

Đối với DMHC: Lấy mẫu khí tại phân xưởng được thực hiện bằng ống than hoạt tính và bơm hút Sibata, Nhật bản. Mẫu khí được phân tích trên máy sắc ký khí GC-2010 của hãng Shimatzu, Nhật Bản.

Đối với bụi hô hấp: Lấy mẫu khí bằng đầu lấy mẫu bụi hô hấp và bơm hút SKC, Mỹ. Lưu lượng lấy mẫu là 1,9 lít/phút, thời gian lấy mẫu là 40-60 phút. Xác định lượng bụi thu được bằng cân Mettler AE 240, trên cơ sở đó, xác định nồng độ bụi;

Đối với ô zôn: Xác định tại chỗ bằng thiết bị đo ô zôn Gas Pro Portable Multigas Detector, CHLB Đức:

Đối với ion: Xác định tại chỗ bằng máy đo ion COM-3800, Nhật Bản.

Số điểm lấy mẫu là 12, tại các điểm A,B,C, với số thứ tự từ 1-4, bố trí đều trên mặt bằng (xem hình 4). Số lần lấy mẫu tại mỗi điểm là 3. Tổng số mẫu của mỗi thông số: 36.

Kết quả ứng dụng:

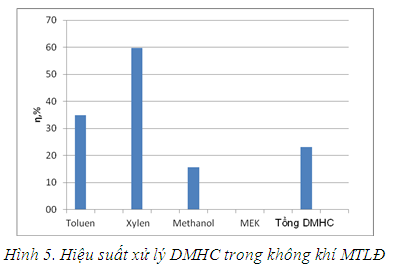

Hiệu suất xử lý trung bình đạt cao nhất là 59,7% đối với xylen, tiếp đến là 34,8% đối với toluen và thấp nhất là 15,7% đối với methanol. Không xác định hiệu suất đối với MEK vì không phát hiện được nồng độ của MEK trước và sau khi chạy hệ thống. Tính chung cho 3 loại DMHC xác định được thì hiệu suất xử lý tổng DMHC đạt 23,2%

Nồng độ bụi hô hấp trước và sau khi chạy hệ thống ion hoá không khác nhau nhiều. Tính trung bình cho toàn phân xưởng, nồng độ bụi hô hấp trước khi chạy hệ thống là 0,49 mg/m3 và sau khi chạy hệ thống là 0,45 mg/m3, thấp hơn rất nhiều so với tiêu chuẩn vệ sinh cho phép 3733/2002/QĐ-BYT là 4 mg/m3;

Nồng độ ô zôn trước và sau khi chạy hệ thống ion hoá đều không phát hiện được. Như vậy, ở điều kiện thực tế, việc áp dụng hệ thống ion hoá vẫn đảm bảo kiểm soát được nồng độ ô zôn dưới tiêu chuẩn cho phép. Điều này có thể giải thích được là do không gian phân xưởng lớn và lượng ô zôn phát sinh không đáng kể so với lưu lượng không khí được tuần hoàn qua hệ thống điều hoà không khí là 15.500 m3/h;

Mật độ ion âm và ion dương trung bình tại các vị trí lấy mẫu và trung bình của toàn bộ phân xưởng gần như nhau. Mật độ trung bình trước và sau khi chạy hệ thống lần lượt là 526 ion/cm3 và 513 ion/cm3 đối với ion âm; 210 ion/cm3 và 216 ion/cm3 đối với ion dương. Điều này cho thấy, lượng ion còn dư sau phản ứng là không đáng kể.

4. Nghiên cứu thiết kế, chế tạo thiết bị ion hoá

Đề tài đã chế tạo 03 mẫu thiết bị tạo ion với thay đổi chiều dày và đường kính ống thuỷ tinh. Kết quả cho thấy khi tăng chiều dầy và đường kính ống thuỷ tinh ảnh hưởng đáng kể đến năng suất tạo ion của thiết bị. Việc giảm đường kính và giảm chiều dầy của ống thuỷ tinh sẽ làm tăng năng suất tạo ion của thiết bị. Mẫu thiết bị IG-03 là mẫu tốt nhất của đề tài (xem hình 6).

Mẫu thiết bị tạo ion IG-03 có cấu tạo gồm 04 bộ tạo ion Ø28×240 mm. Ống thuỷ tinh có chiều dày 1 mm. Điện cực trong Ø26×200 mm, dầy 0,5 mm làm từ nhôm đục lỗ. Điện cực ngoài Ø30×200 mm, dầy 0,5 mm làm từ lưới thép inox. Tổng diện tích điện cực trung bình là 495 cm2. Điện áp đo được thực tế là: i) mức 1 – 3,6 kV; ii) mức 2 – 3,8 kV; mức 3 – 4,0 kV; mức 4 – 4,2 kV; mức 5 – 4,4 kV.

Kết quả đo đạc cho thấy ở hầu hết các chế độ thí nghiệm, mật độ ion của IG-03 cao hơn so với của Sona Ducty mặc dù diện tích trung bình của điện cực chỉ bằng 2/3 (495 cm2 so với 645 cm2). Tuy nhiên, IG-03 làm việc ở điện áp cao hơn khoảng gần 20%. Mật độ ion âm cao nhất đạt 172.213 ion/cm3và thấp nhất là 88.814 ion/cm3. Trong khi đó, mật độ ion dương cao nhất đạt 759.430 ion/cm3 và thấp nhất là 241.156 ion/cm3.

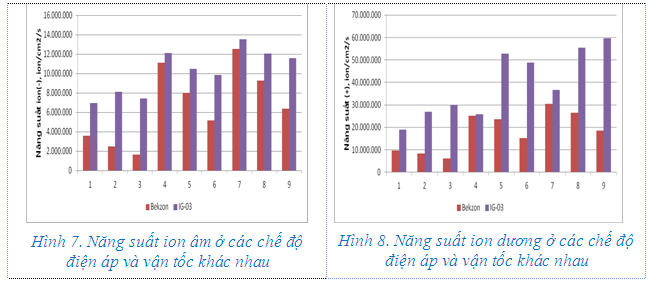

Năng suất tạo ion âm của mẫu IG-03 cao hơn so với thiết bị Sona Ducty của Bekzon từ 1,08 đến 4,48 lần (xem hình 7). Đối với ion dương con số đó là từ 1,02 đến 4,88 lần (xem hình 8).

5. Kết Luận

- Kết quả nghiên cứu trong phòng thí nghiệm cho thấy công nghệ ion hoá dựa trên nguyên lý phóng điện DBD có thể xử lý được các DMHC thường gặp trong không khí MTLĐ tại các phân xưởng in như toluen, xylen, MEK và methanol. Hiệu suất xử lý phụ thuộc vào loại DMHC, nồng độ đầu vào, vận tốc không khí và điện thế phóng điện. Hiệu suất xử lý đạt được cao nhất là 76,25% (đối với xylen ở nồng độ 20 ppm, vận tốc 0,06 m/s, điện áp 3,84 kV) và thấp nhất là 12,01% (đối với MEK ở nồng độ 20 ppm, vân tốc 0,14 m/s, điện áp 2,64 kV);

- Kết quả ứng dụng tại công ty CP in Công đoàn Việt Nam cho thấy hiệu suất xử lý trung bình của hệ thống ion hoá đạt 59,7% đối với xylen, 34,8% đối với toluen, 15,7% đối với methanol và 23,2% đối với tổng DMHC. Việc đưa vào áp dụng hệ thống ion hoá không làm tăng nồng độ bụi hô hấp và không làm thay đổi đáng kế mật độ ion âm/dương trong không khí MTLĐ;

- Đề tài đã tính toán, thiết kế và chế tạo được 03 mẫu thiết bị tạo ion, trong đó, mẫu thiết bị IG-03 là tốt nhất, có năng suất tạo ion đạt và vượt so với thiết bị tạo ion Sona Ducty của Bekzon.

6. Kiến nghị

Tiếp tục nghiên cứu theo các hướng sau đây: i) kiểm soát sự phát sinh ô zôn của quá trình ion hoá không khí bằng phóng điện DBD; ii) kết hợp với xúc tác để nâng cao hiệu suất xử lý; iii) Nghiên cứu khả năng xử lý của phương pháp ion hoá đối với DMHC ở nồng độ cao hơn 80 ppm.

Tài liệu tham khảo

- Chang C-L and Lin T-S (2004), Decomposition of toluene and acetone in packed dielectric barrier discharge reactor, Plasma chemistry and plasma processing, Vol 25, No 3, pp 227-243;

- Chang J-S (2001), Recent development of plasma pollution control technology: a critical review, Science and technology of advanced materials, No 2, pp 571-576;

- Kuyng Hee University (2015), Sona db.ppt

- Mohanty S., Das A.K., Das S.P., (2015), DBD non-thermal Plasma for decomposition of Volatile Organic Compounds, J. Chemical Science Review and Letters, N 4 (2015), pp 889-911;

- Urashima K and Chang J-S (2000), Removals of volatile organic compounds from air streams and industrial flue gases by no-thermal plasma technology, IEEE Transaction on Dielectric and Electric Insulation, Vol.7, No5, pp 602-614;

- Wu CC, Lee GWM (2004), Oxidation of volatile organic compounds by negative ions, Atmospheric Environment , No 38, pp 6287 – 6295.

Nguyễn Thắng Lợi, Nguyễn Việt Thắng, Trần huy Toàn

Viện khoa học ATVSLĐ

(Nguồn tin: Vnniosh.vn)