Nghiên cứu xác định bằng thực nghiệm và đánh giá các thông số kỹ thuật chính của vòi phun sương sủi bọt chế tạo trong nước

Đặt vấn đề

Theo bản chất của quá trình đánh tơi chất lỏng, vòi phun sương được phân loại thành 3 loại chính là : vòi phun sương áp suất, vòi phun sương li tâm và vòi phun sương khí nén. Ngoài ra còn có một số loại vòi phun sương khác nữa.

Vòi phun sương khí nén được đánh giá có ưu điểm nổi trội hơn so với vòi phun sương áp suất và vòi phun sương li tâm ở chất lượng luồng sương : các hạt sương mịn hơn, góc côn của luồng nhỏ hơn và vận tốc hạt sương lớn hơn. Hơn nữa, so với vòi phun sương áp suất, vòi phun sương khí nén tránh được hiện tượng tắc nghẽn vì dòng khí nén ngoài chức năng đánh tơi chất lỏng, còn có khả năng thông tắc lỗ phun ngay trong quá trình làm việc. Vòi phun sương khí nén truyền thống được phân loại thành 2 loại : i) hoà trộn trong và ii) hoà trộn ngoài.

Vòi phun sương sủi bọt được phát triển trên cơ sở vòi phun sương khí nén truyền thống hoà trộn trong. Điểm khác biệt của loại vòi phun sương sủi bọt so với các loại vòi phun sương khí nén truyền thống hoà trộn trong ở chỗ : pha khí được sục vào dòng chất lỏng thông qua một hệ thống lỗ nhỏ, tạo thành nhiều bọt khí nhỏ trong lòng chất lỏng ; hỗn hợp khí/lỏng chuyển động và phát triển trong khoang hoà trộn, sau đó đi qua lỗ phun ra ngoài tạo thành chùm sương. Nhờ nguyên lý trên, vòi phun sương sủi bọt làm việc ở áp suất và lưu lượng khí nén thấp hơn so với các loại vòi phun sương khí nén truyền thống, nhưng vẫn đạt được chất lượng sương như nhau.

Đề tài « Nghiên cứu thiết kế, chế tạo và áp dụng vòi phun sương nguyên lý sủi bọt trong chế biến đá xây dựng », mã số 214/04/TLĐ, do Viện nghiên cứu khoa học kỹ thuật bảo hộ lao động chủ trì nhằm mục đích chế tạo được một loại vòi phun sương mới có chất lượng cao đáp ứng được yêu cầu dập bụi phát sinh trong ngành khai thác và chế biến đá xây dựng.

Sau khi tổng quan các nghiên cứu trong và ngoài nước về : i) tình hình và đặc điểm ô nhiễm bụi trong ngành khai thác và chế biến đá xây dựng ; ii) giải pháp phun sương dập bụi và iii) vòi phun sương sủi bọt, đề tài đã tiến hành thiết kế và chế tạo 01 mẫu vòi phun sương sủi bọt đầu tiên để thí nghiệm, đánh giá.

Trong khuôn khổ bài báo này, nhóm nghiên cứu trình bày kết quả nghiên cứu xác định các thông số kỹ thuật của vòi phun sương sủi bọt trong phòng thí nghiệm bao gồm: áp suất và lưu lượng khí nén, lưu lượng nước, phân bố đường kính hạt sương, đường kính trung bình Sauter SMD (d32) của hạt sương, góc côn và chiều dài tối đa của luồng sương. Đồng thời, cũng thực hiện đo đạc tương tự đối với vòi phun sương áp suất mua sẵn trên thị trường để làm cơ sở so sánh.

1. Sơ đồ hệ thống thí nghiệm

Nước từ bể chứa được cấp vào vòi phun sủi bọt (6) qua bơm tự động (2). Lưu lượng và áp suất của nước cấp được kiểm soát bằng áp kế và lưu tốc kế nước. Lưu tốc kế (4) có dải đo từ 0 – 2 l/ph nước. Đồng hồ áp kế (5) có dải đo từ 0 – 10 at (hay từ 0 – 1,0 MPa). Khí nén được cấp từ máy nén khí vào vòi phun và được kiểm soát bằng áp kế và lưu tốc kế. Lưu tốc kế (8) có dải đo từ 0 – 50 l/ph không khí ở điều kiện tiêu chuẩn. Áp kế (7) có dải đo 0 – 8 at (0 – 0,8 MPa). Vòi phun (6) được lắp đặt vào giá thí nghiệm với trục vòi theo phương thẳng đứng và hướng lỗ phun xuống dưới. Máng (11) được lắp đặt phía dưới nhằm thu gom và thải toàn bộ lượng nước có thể rơi xuống trong quá trình thí nghiệm ra ngoài. Phông đen (15) và đèn pin được sử dụng để quan sát luồng sương trực tiếp bằng mắt trong quá trình thí nghiệm.

2. Phương pháp nghiên cứu đo đạc

– Xác định phân bố đường kính hạt sương

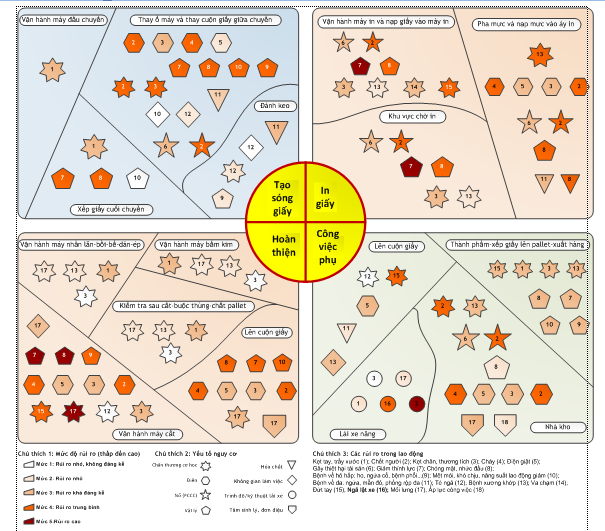

Xác định phân bố đường kính hạt sương được thực hiện theo phương pháp ảnh giao thoa laze. Trung tâm vật lý ứng dụng thuộc Viện vật lý, Viện hàn lâm KH & CN Việt Nam là đơn vị giúp đề tài thực hiện việc xác định phân bố đường kính hạt sương theo phương pháp ảnh laze. Sơ đồ hệ thống đo được biểu diễn trong hình 2.

Hình 2: Sơ đồ hệ thống xác định phân bố đường kính hạt sương theo phương pháp ảnh giao thoa laze

Tiến hành xác định kích thước hạt sương tại mặt cắt ngang của luồng sương cách lỗ phun 1m. Mặt cắt ngang của luồng sương là hình tròn có đường kính gần 400 mm. Vị trí các điểm đo tại mặt cắt ngang được biểu diễn trong hình 3.

Hình 3: Vị trí đo đạc đường kính hạt sương tại mặt cắt ngang của chùm sương

Trên cơ sở phân bố đường kính hạt sương, xác định đường kính trung bình Sauter SMD (d32) theo công thức sau:

Trong đó,

di là đường kính hạt i,

ni là số hạt có đường kính di.

– Xác định góc côn, chiều dài của luồng sương:

Ở mỗi chế độ thực nghiệm, vòi phun sương được đặt ở 4 vị trí góc phun khác nhau là 00, 450, 900 và 1350. Chiều dài luồng sương được đo trực tiếp bằng thước mét. Đo đường kính mặt cắt ngang của luồng sương ở khoảng cách 1 mét từ vòi phun bằng thước mét, rồi xác định góc côn của luồng sương.

3. Xác định các chế độ thí nghiệm

Việc lắp đặt hệ thống quang học để xác định kích thước hạt sương là phức tạp và đòi hỏi nhiều thời gian. Bởi vậy, đề tài tiến hành thí nghiệm sơ bộ, quan sát và đánh giá trực quan khả năng đánh tơi của vòi phun. Trên cơ sở đó lựa chọn các chế độ thí nghiệmtốt nhất theo đánh giá trực quan để tiến hành đo đạc đường kính hạt sương bằng phương pháp ảnh giao thoa laze.

Theo đánh giá trực quan, đã xác định được các chế độ làm việc của vòi phun cho luồng sương mịn nhất, đó cũng chính là các chế độ thí nghiệm (xem bảng 1).

4. Kết quả thí nghiệm

Đối tượng nghiên cứu thí nghiệm là vòi phun sương sủi bọt của đề tài và vòi phun sương áp suất sẵn có trên thị trường (xem hình 4, 5)

Kết quả thí nghiệm đo đạc như sau:

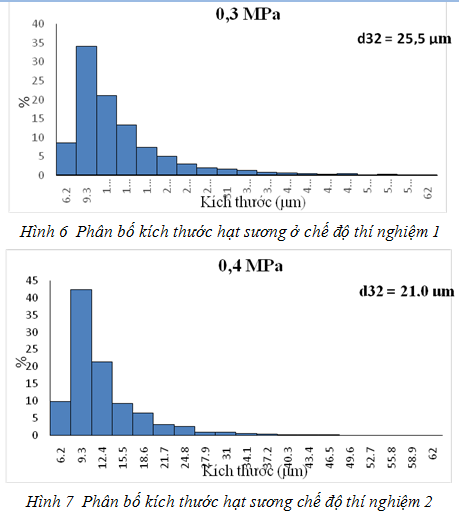

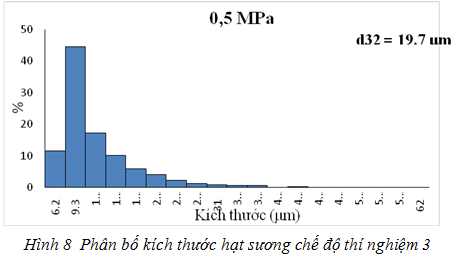

a. Phân bố đường kính hạt sương của vòi phun sương sủi bọt

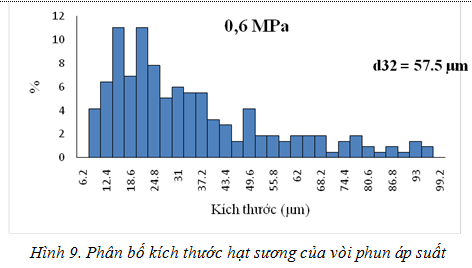

b. Phân bố đường kính hạt sương của vòi phun sương áp suất

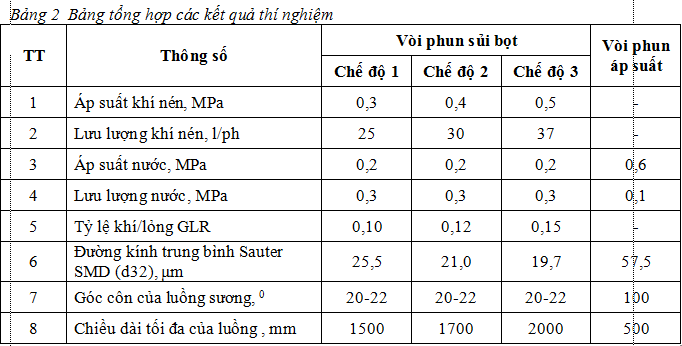

c. Tổng hợp kết quả thí nghiệm

5. Nhận xét đánh giá

Ở các chế độ thí nghiệm, vòi phun sủi bọt tạo ra được luồng sương chất lượng tốt nhất, có phân bố đường kính hạt sương nằm trong dải từ 6,2μm đến 62μm, trong đó, số hạt có đường kính từ 6,2μm đến 15,5μm chiếm phần lớn từ 75 đến 85%, đường kính trung bình Sauter SMD (d32) từ 19,7μm đến 25,5 μm, góc côn của luồng sương 20 – 220 và chiều dài tối đa của luồng sương từ 1500 đến 2000 mm.

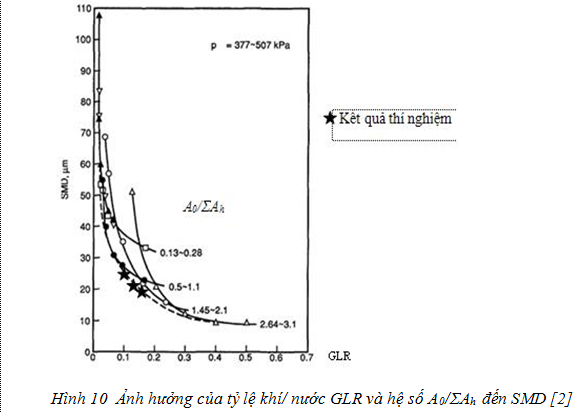

Vòi phun sương sủi bọt của đề tài tạo ra được luồng sương có đường kính trung bình Sauter SMD (d32) của hạt sương phù hợp với các kết quả nghiên cứu đã được công bố trên thế giới (xem hình 8). Điều này có nghĩa là vòi phun sương sủi bọt của đề tài đạt chất lượng tương đương với các vòi phun sương của nước ngoài.

Khi tăng áp suất khí nén thì khả năng đánh tơi nước của vòi phun tăng lên, kích thước trung bình Sauter của hạt sương giảm đi, chiều dài tối đa của luồng sương tăng lên, trong khi đó, góc côn của luồng sương hầu như không thay đổi.

Xét về đường kính hạt sương, vòi phun sương sủi bọt hoàn toàn đáp ứng được yêu cầu dập bụi trong chế biến đá vì dải phân bố đường kính hạt sương (6,2μm – 62μm) nằm trọn trong dải đường kính hạt sương theo yêu cầu dập bụi (10 – 100μm). Tuy nhiên, ở các chế độ được cho là đánh tơi tốt nhất này thì tỷ lệ khí/lỏng GLR là khá cao, dẫn đến lượng khí nén tiêu thụ lớn mà lượng nước cấp cho quá trình dập bụi lại nhỏ. Vì vậy, trong thực tế áp dụng có thể sử dụng tỷ lệ khí/lỏng thấp hơn mà vẫn đảm bảo được kích thước hạt sương theo yêu cầu. Theo biểu đồ trong hình 8 có thể ngoại suy ở tỷ lệ khí/lỏng GLR=0,03 thì SMD = 42μm, hoàn toàn đáp ứng được yêu cầu dập bụi. Hơn nữa, khi tăng lưu lượng nước thì mật độ hạt sương tăng lên, dẫn đến hiệu suất dập bụi tăng.

Kết luận:

Vòi phun sương sủi bọt do đề tài thiết kế và chế tạo có các thông số kỹ thuật chính phù hợp với các nghiên cứu trước đây trên thế giới, chất lượng sương tốt hơn so với vòi phun sương áp suất sẵn có trên thị trường, đáp ứng hoàn toàn yêu cầu dập bụi trong ngành khai thác và chế biến đá xây dựng.

Nguyễn Thắng Lợi, Ngô Quốc Khánh và Nguyễn Hoàng Quý,

Viện nghiên cứu KHKT bảo hộ lao động

(Nguồn tin: Nilp.vn)