Nghiên cứu xử lý khí CO ở nhiệt độ thấp bằng xúc tác phủ trên bề mặt vật liệu mang Ceramic

Tóm tắt:

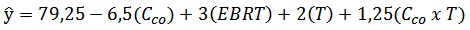

Trong nghiên cứu này nhóm tác giả đã thực hiện nghiên cứu đánh giá các tổ hợp xúc tác xử lý CO hiện nay, lựa chọn được tổ hợp xúc tác MnCoAu (tỉ lệ thành phần của xúc tác là Mn – 9,9%; Co – 89,1%; Au – 0,1%) là tổ hợp có hiệu quả cao trong xử lý CO trong khí thải công nghiệp, dễ tổng hợp, phù hợp với điều kiện Việt Nam. Nhóm thực hiện đã tổng hợp tổ hợp xúc MnCoAu tác tẩm phủ lên bề mặt vật liệu mang ceramic dạng Raschig bằng phương pháp solgel. Hiệu quả tẩm phủ được đánh giá bằng phương pháp hấp phụ và giải hấp vật lý khí nitơ (BET) với hiệu quả tẩm phủ đạt được là 0,26 (m2/g). Tiến hành nghiên cứu thí nghiệm vi dòng trong phòng thí nghiệm và trên pilot với lưu lượng 1000(m3/h). Kết quả nghiên cứu trên pilot các yếu tố ảnh hưởng tới quá trình xử lý CO, hệ thống đạt hiệu quả đến 92% ở điều kiện: nồng độ CO đầu vào 500(mg/m3); thời gian lưu trong thiết bị 2(s); nhiệt độ dòng khí vào 200(0C). Phương trình hồi quy tuyến tính mô tả hiệu quả xử lý CO trong khí thải công nghiệp sử dụng xúc tác MnCoAu:y ̂=79,25-6,5〖x(C〗_co)+3x(EBRT)+2x(T)+1,25x〖(C〗_co xT)

1. ĐẶT VẤN ĐỀ

Khí CO là một loại khí không màu, không mùi, không vị nên rất khó nhận biết. Khí CO là khí rất độc hại và vô cùng nguy hiểm với con người. Khí CO nặng hơn không khí nên chúng thường lắng đọng ở nơi sát mặt đất vì vậy chúng càng trở nên nguy hiểm. Tuy nhiên để xử lý khí CO là không dễ dàng. Hiện nay công nghệ xử lý chủ yếu là đốt. Công nghệ này không còn phù hợp vì tốn nhiều năng lượng.

Ngoài công nghệ đốt cháy CO ở nhiệt độ cao (~10000C), từ rất lâu việc nghiên cứu ứng dụng xúc tác để xử lý CO đã được các nhà khoa học trong và ngoài nước quan tâm. Trên thế giới đã có nhiều nghiên cứu tổng hợp được chất xúc tác để xử lý khí CO ở nhiệt độ thấp. Tại Việt Nam cũng có một số nhóm tác giả nghiên cứu quá trình xử lý khói thải chứa CO nhưng không nhiều và đặc biệt chưa có nghiên cứu nào tạo ra được sản phẩm ứng dụng trong công nghiệp. Trên thế giới đã có một số tập đoàn (Handor Topsoe) nghiên cứu thành công và đưa ra sản phẩm thương mại bộ khử CO trên cơ sở chất xúc tác phủ trên nền vật liệu ceramic hiệu quả xử lý CO lên đến 90%. Nhiệt độ hiệu quả trong khoảng 180-400 0C. Do vậy để chủ động về mặt công nghệ, đáp ứng nhu cầu sử dụng trong nước với giá thành hợp lý cần nghiên cứu đưa ra được sản phẩm thương mại. Nhận thấy thách thức trong vấn đề này, Tổng liên đoàn lao động Việt Nam đã giao cho Viện Khoa học An toàn và Vệ sinh Lao động thực hiện đề tài “Nghiên cứu xử lý khí CO trong khí thải sản xuất công nghiệp ở nhiệt độ thấp bằng xúc tác phủ trên bề mặt mang ceramic”, mã số 220/06/TLĐ nhằm mục tiêu:

- Làm chủ được công nghệ chế tạo xúc tác và tẩm phủ trên bề mặt vật liệu mang ceramic để xử lý CO trong khí thải công nghiệp ở nhiệt độ 150 – 2000C đạt hiệu quả xử lý ³ 90%.

- Xác định được ảnh hưởng của các thông số chính: vận tốc qua lớp vật liệu lọc, chiều cao cột lọc, nhiệt độ, nồng độ CO đầu vào, thời gian lưu,… đến hiệu quả xử lý của thiết bị để có thể ứng dụng trong thực tế.

2. NGHIÊN CỨU TRONG PHÒNG THÍ NGHIỆM

2.1. Lựa chọn tổ hợp xúc tác, công nghệ và quy trình phủ

Lựa chọn được tổ hợp xúc tác MnCoAu tỉ lệ thành phần của xúc tác là: Mn – 9.9%; Co – 89.1%; Au – 0.1% phủ trên gốm raschig. Công nghệ sử dụng để phủ là solgel. Quy trình phủ như sau:

- Bước 1: Cân chính xác trên cân phân tích 27,8510g muối Co(NO3)2.6H2O.

- Bước 2: 27,8510 g muối Co(NO3)2.6H2O được hòa tan trong 150ml nước cất trên máy khuấy từ để thu được dung dịch Co(NO3)2 đồng nhất.

- Bước 3: Thêm vào dung dịch Co thu được 2ml HNO3 65%.

- Bước 4: Kiểm tra pH dung dịch <1.

- Bước 5: Cân chính xác trên cân phân tích 3,8056g dung dịch Mn(NO3)2 50%.

- Bước 6: Thêm 50ml nước cất vào dung dịch Mn

- Bước 7: Cân chính xác trên cân phân tích (độ chính xác 10-4) 35.0538g axit citric.

- Bước 8: 35.0538g axit citric được hòa tan bằng 100ml nước cất trên máy khuấy từ.

- Bước 9: Khuấy dung dịch axit citric trên máy khuấy từ trong 1h để dung dịch đồng nhất.

- Bước 10: Cho dung dịch Mn vào dung dịch Co với tốc độ 5ml/phút để thu được dung dịch MnCo đồng nhất.

- Bước 11: Cho dung dịch axit citric vào dung dịch MnCo với tốc độ 5 ml/phút

- Bước 12: Chuẩn bị 40 ml HAuCl4 nồng độ 5,04.10-3M

- Bước 13: Nhỏ dung dịch HAuCl4 vào hỗn hợp MnCo và axit citric với tốc độ 10 ml/phút

- Bước 14: Tiếp tục khuấy trong 1 giờ để đảm bảo phân tán HAuCl4 trong toàn bộ hỗn hợp.

- Bước 15: Gia nhiệt hỗn hợp đến 60oC

- Bước 16: Trước thí nghiệm, sấy gốm ở 100oC trong 30 phút.

- Bước 17: Cho 50g gốm đã sấy ở 100oC vào hỗn hợp muối kim loại đang gia nhiệt ở 60oC.

- Bước 18: Sau 5 phút, lấy gốm ra và sấy ở 120oC trong 30 phút để làm khô sơ bộ lớp phủ lần 1.

- Bước 19: Cho 50g gốm phủ lần 1 vào hỗn hợp muối kim loại đang gia nhiệt để phủ lần 2.

- Bước 20: Sau 5 phút, lấy gốm ra và sấy ỏ 120oC trong 30 phút để làm khô sơ bộ lớp phút lần 2.

- Bước 21: Cho 50g gốm phủ lần 3 vào hỗn hợp muối kim loại đang gia nhiệt để phủ lần 3.

- Bước 22: Sau 5 phút, lấy gốm ra và sấy ở 120oC qua đêm.

- Bước 23: Sau khi sấy qua đêm, nung gốm thu được ở 300oC với tốc độ gia nhiệt 5oC/phút, trong 4 giờ.

2.2. Kết quả thử nghiệm trong phòng thí nghiệm

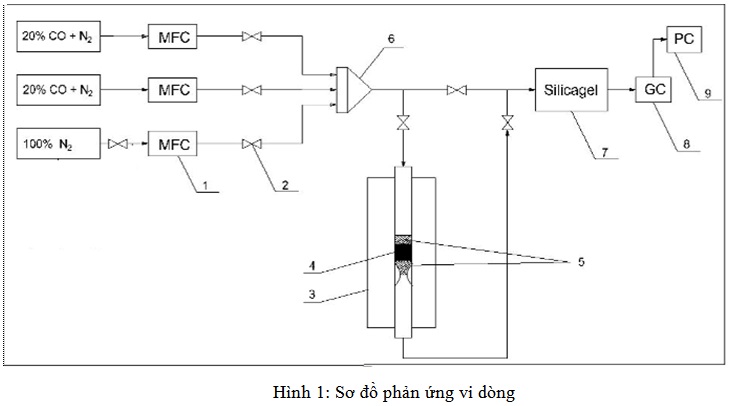

Sơ đồ thí nghiệm vi dòng:

| 1- Thiết bị kiểm soát lưu lượng (Mass flow controller) | 2- Van một chiều | 3- Bộ gia nhiệt |

| 4- Xúc tác | 5- Bông thủy tinh | 6- Khoang trộn |

| 7- Cột silicagel | 8- Sắc kí khí | 9- Máy tính |

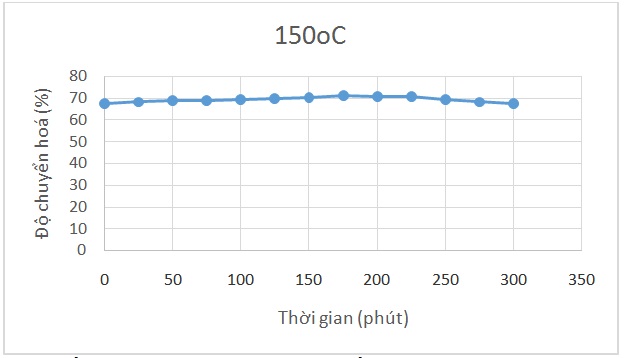

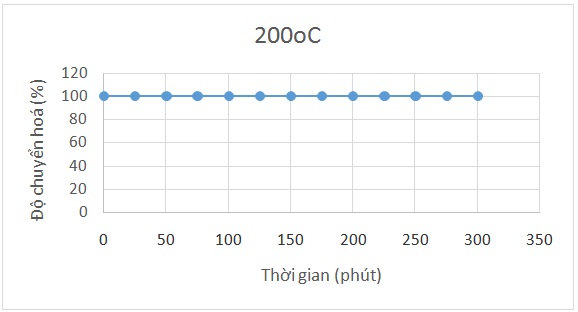

Khi phản ứng được thực hiện ở nhiệt độ 150oC theo thời gian, thì 70%CO đã được chuyển hoá, và kết quả trên hình 1 và hình 2 cho thấy hoạt tính xúc tác xử lý 100%CO tại 200oC và không đổi trong 6h.

Hình 2: Độ chuyển hoá CO của xúc tác MnCo bổ sung Au tại 150oC theo thời gian

Hình 3: Độ chuyển hoá CO của xúc tác MnCo bổ sung Au tại 200oC theo thời gian

3. NGHIÊN CỨU TRÊN PILOT

3.1. Pilot thí nghiệm xử lý CO

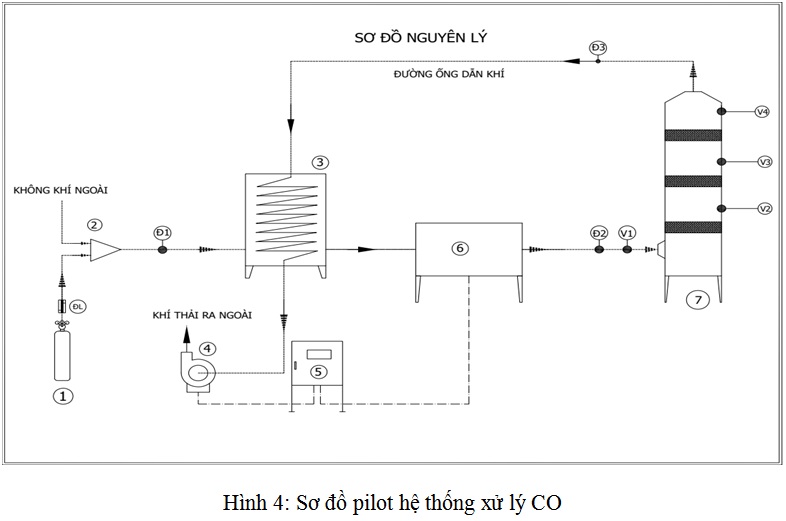

Sơ đồ pilot hệ thống xử lý CO ở hình 4.

Thông số kỹ thuật thiết bị chính trong giá thí nghiệm:

- Thiết bị quạt: Công suất 3Kw; Lưu lượng lớn nhất 1200m3/h; áp lực lớn nhất 250mmH20

- Bộ trao đổi nhiệt: Lưu lượng 1000m3/h

- Tháp xử lý CO: Chiều cao tháp 3m; gồm 3 lớp vật liệu thí nghiệm, chiều cao mỗi lớp 350mm; Tiết diện tháp: 250x250mm

- Bộ sấy điện: Công suất 70Kw; Mức công suất 3-4 mức

Mô tả quá trình thí nghiệm:

Hệ thống bao gồm: Bình khí CO, bộ trao đổi nhiệt, bộ sấy điện, tháp xử lý CO, hệ thống đường ống và hệ thống điều khiển.

Khí trong bình CO được xả lưu lượng theo yêu cầu qua hệ thống van áp lực cao, van áp lực thấp và đồng hồ đo lưu lượng. CO được hòa trộn với không khí ngoài tạo mẫu theo nồng độ cần thí nghiệm. Dòng khí tiếp tục qua bộ trao đổi nhiệt khí – khí. Tại bộ trao đổi nhiệt dòng khí được nâng nhiệt độ khí trao đổi với dòng khí đã được sấy nóng mục đích tiết kiệm năng lượng. Dòng khí tiếp tục qua bộ sấy điện (điều khiển biến tần) để đạt được các thông số đầu vào theo yêu cầu (được kiểm tra qua vị trí lấy mẫu số 1). Tiếp đó dòng khí đi vào tháp xử lý. Tháp xử lý được cấu tạo 3 lớp vật liệu tương ứng với 3 vị trí lấy mẫu 2,3,4 để tiết kiệm thời gian chạy thí nghiệm. Khí sau xử lý được quạt hút qua hệ thống ống dẫn vào buồng trao đổi nhiệt và được thải ra ngoài.

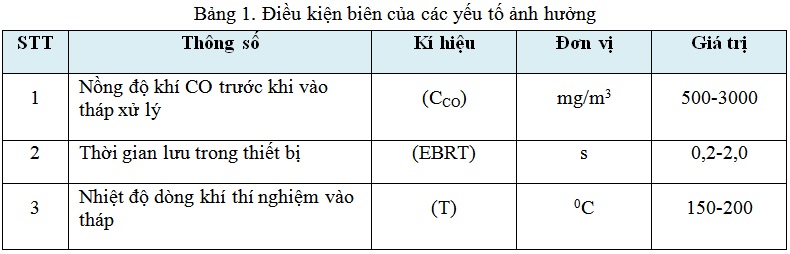

3.2. Quy hoạch thực nghiệm

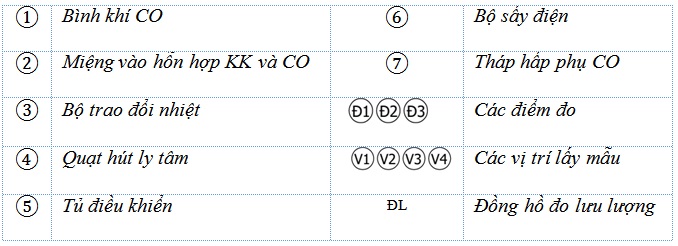

Các thông số ảnh hưởng đến hiệu quả xử lý nghiên cứu: Nồng độ khí CO trước khi vào tháp xử lý; Thời gian lưu trong thiết bị; Nhiệt độ dòng khí thí nghiệm vào tháp; Độ ẩm dòng khí thí nghiệm vào tháp; Vận tốc dòng khí qua tháp; Chiều cao cột vật liệu xử ý trong tháp.

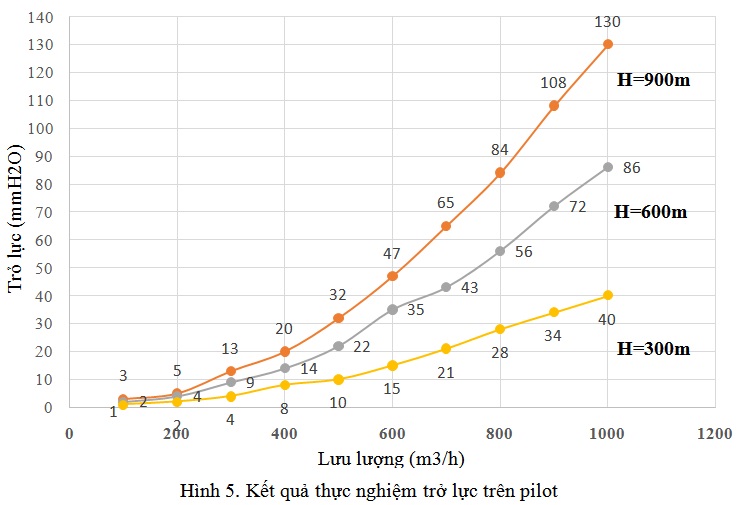

Thực hiện thí nghiệm thực nghiệm với lưu lượng hệ thống trong khoảng từ 100-1000(m3/h), vận tốc dòng khí qua tháp từ0,5-4,5(m/s) tương ứng với thời gian lưu từ 0,2-2,0(s).

Kết quả thí nghiệm thực nghiệm khảo sát các điều kiện biên của các yếu tố ảnh hưởng cho thấy ảnh hưởng của độ ẩm dòng khí vào đối với hiệu quả xử lý là không đáng kể và có thể bỏ qua yếu tố ảnh hưởng này. Các yếu tố vận tốc dòng khí qua tháp và chiều cao cột lọc có thể tính toán qua các biểu thức toán học và hiệu quả do thời gian lưu trong thiết bị. Điều này nhóm nghiên cứu đã kiểm tra trong quá trình thí nghiệm thực nghiệm và cho kết quả hoàn toàn phù hợp.

Như vậy các yếu tố ảnh hưởng đến hiệu quả xử lý CO đối với vật liệu nghiên cứu gồm 03 yếu tố chính và điều kiện biên của các yếu tố ảnh hưởng như trong bảng dưới đây.

Kế hoạch thực nghiệm

|

8 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

+1 |

y8 |

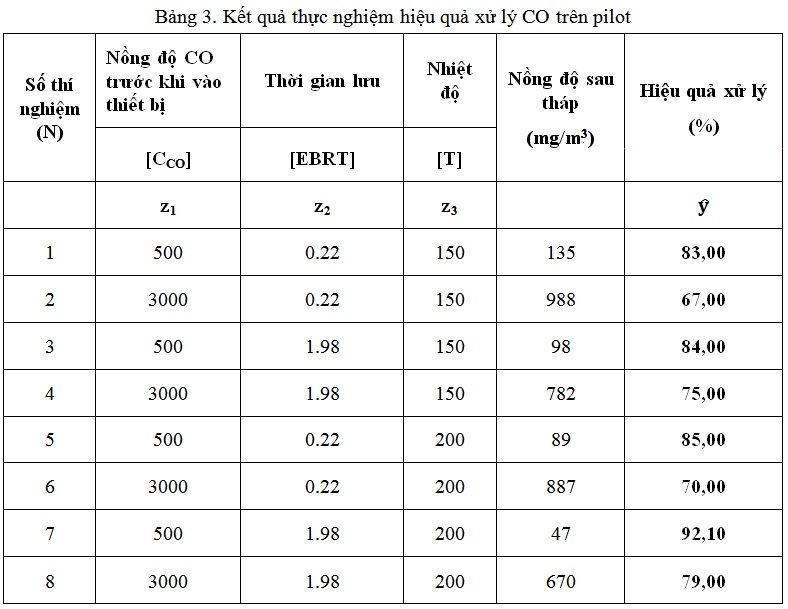

3.3. Kết quả nghiên cứu:

1. Lựa chọn được tổ hợp xúc tác MnCoAu tỉ lệ thành phần của xúc tác là: Mn – 9.9%; Co – 89.1%; Au – 0.1%. Vật liệu mang sử dụng là vòng đệm raschig Ø25 (kích thước 25x25x2,5mm). Công nghệ sử dụng để phủ là solgel.

2. Kết quả thực nghiệm trên pilot:

– Kết quả đo trở lực trên pilot (ở điều kiện: nhiệt độ không khí vào là 2000C)

– Kết quả đo hiệu quả xử lý khí CO trên pilot

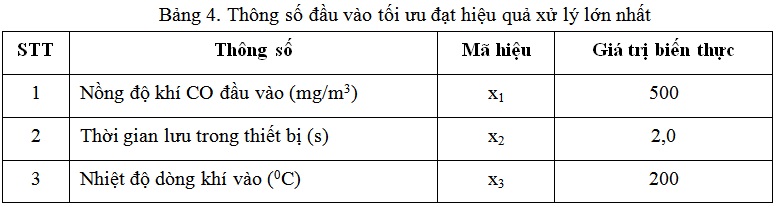

– Hiệu quả xử lý CO đạt cao nhấtlà 92% với các thông số đầu vào:

– Hàm mô tả hiệu quả xử lý CO theo các yếu tố ảnh hưởng (ở điều kiện: chiều cao lớp đệm 350-1050mm; vận tốc khí 0,5-4,5m/s):

KẾT LUẬN:

1. Đã lựa chọn được tổ hợp xúc tác MnCoAu tỉ lệ thành phần của xúc tác là: Mn – 9.9%; Co – 89.1%; Au – 0.1% phủ trên gốm raschigØ25 (kích thước 25x25x2,5mm). Công nghệ sử dụng để phủ là solgel.

2. Đã thiết kế, chế tạo, lắp đặt pilot thử nghiệm xử lý CO bằng vật liệu xúc tác trên chất mang ceramic với lưu lượng 1000m3/h, hiệu quả xử lý đạt 92%.

3. Xác định được ảnh hưởng của các thông số chính: nồng độ CO đầu vào, thời gian lưu trong thiết bị, nhiệt độ dòng khí vào đến hiệu quả xử lý của thiết bị. Yếu tố độ ẩm dòng khí vào thiết bị ảnh hưởng không đáng kể đến hiệu quả xử lý. Các yếu tố vận tốc dòng qua tháp, chiều cao vật liệu có thể quy đổi từ thời gian lưu trong tháp.

Mặc dù, kết quả nghiên cứu đã chỉ ra rằng phương pháp xử lý CO trong khí thải công nghiệp sử dụng tổ hợp xúc tác MnCoAu phủ trên gốm là một phương pháp có hiệu quả cao, nhiều hứa hẹn, tuy nhiên vẫn còn phải đánh giá qua việc ứng dụng trong thực tế.

Tài liệu tham khảo

- Trần Ngọc Chấn (2001), Ô nhiễm không khí và xử lý khí thải, Nhà xuất bản khoa học và kỹ thuật,

Hà Nội; - Nguyễn Đình Tuyển (2005), Quy hoạch thực nghiệm, Nhà xuất bản Khoa học và kỹ thuật, Hà Nội;

- Trần Văn Phú (2008), Kỹ thuật sấy, Nhà xuất bản Giáo dục, Hà Nội;

- X. Yang, P. Tran, and Q. Hu (2016), “Catalysts for oxidation of carbon monoxide and/or volatile organic compounds,” ed: Google Patents, 2016

- Nguyễn Quốc Hoàn (2020), Nghiên cứu xử lý khí CO trong khí thải sản xuất công nghiệp ở nhiệt độ thấp bằng xúc tác phủ trên bề mặt mang ceramic, Đề tài nghiên cứu khoa học cấp Tổng liên đoàn của Viện Khoa học An toàn và Vệ sinh lao động, mã số 220/06/TLĐ.

Nguyễn Quốc Hoàn(1), Đào Quang Tuấn(2), Phạm Xuân Quý(3)

Trung tâm Bảo hộ lao động và Bảo vệ môi trường, Viện Khoa học An toàn và Vệ sinh lao động

(Nguồn tin: Vnniosh.vn)