Nhận diện mối nguy và đánh giá rủi ro an toàn vệ sinh lao động trong sản xuất thuộc da

Đặt vấn đề

Trong những năm gần đây, ngành công nghiệp Da – Giầy của Việt Nam khá phát triển, kim ngạch xuất khẩu thường đứng hàng thứ ba sau Dầu thô và Dệt – May. Hiệp định Đối tác Toàn diện và Tiến bộ xuyên Thái Bình Dương (CPTTP) sẽ tạo cơ hội cho ngành công nghiệp da giầy Việt Nam thâm nhập vào khu vực thị trường lớn. Đặc biệt với mức thuế suất ưu đãi giảm từ mức 14,3% về 0% sẽ làm tăng khả năng cạnh tranh cho ngành da giầy Việt Nam khi tham gia vào các thị trường của CTTP. Tuy nhiên, để được hưởng ưu đãi khi các hiệp định có hiệu lực thì các lĩnh vực nói trên cũng phải đáp ứng những yêu cầu bắt buộc, đặc biệt là về tỷ lệ nội địa hóa các sản phẩm. Điều này đòi hỏi trong nước phải đẩy mạnh công nghiệp phụ trợ. Đối với lĩnh vực da giầy thì phát triển và nâng cao chất lượng công nghiệp thuộc da là môt trong những ưu tiên hàng đầu.

I. Cơ sở xây dựng Quy trình đánh giá rủi ro ATVSLĐ trong các doanh nghiệp thuộc da

Thuộc da là quá trình biến đổi protit của da động vật sang dạng bền vững để sử dụng (biến đổi da sống thành da thuộc). Nguyên liệu chính cho quá trìnhthuộc da là da động vật (da tươi hoặc da được bảo quản…), các loại hóa chất như crom, vôi, tanin, dầu mỡ khoáng, phẩm nhuộm, axit, kiềm, muối, các chất tẩy rửa, enzym…. Tỷ lệ và thành phần hóa chất sử dụng phụ thuộc vào công nghệ thuộc, thiết bị sử dụng, yêu cầu mẫu sản phẩm và chất lượng da thuộc.

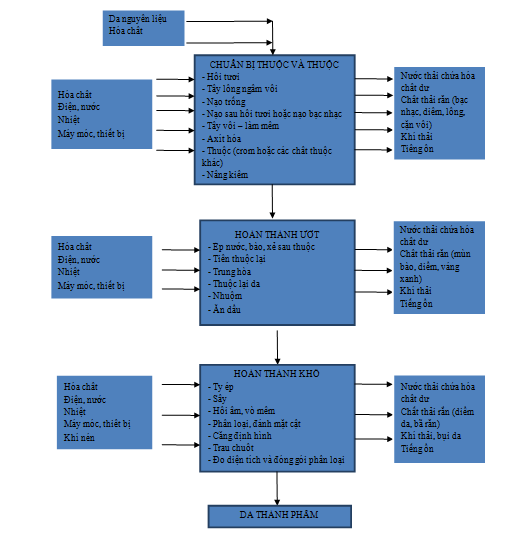

Các công đoạn chính trong ngành thuộc da được chia thành 3 công đoạn chính là chuẩn bị thuộc và thuộc; hoàn thành ướt và hoàn thành khô. Hình 1dưới đây thể hiện sơ đồ công nghệ và các nguyên liệu đầu vào và các phát thải đi kèm và những mối nguy về An toàn Vệ sinh Lao động đặc trưng.

Hình 1: Các công đoạn chính trong sản xuất thuộc da

Muốn muốn nâng cao hiệu quả quản lý ATVSLĐ cần phải áp dụng phương pháp kiểm soát rủi ro an toàn chỗ làm việc thay cho phương pháp kiểm soát an toàn cá nhân mà hiện nay các doanh nghiệp đang sử dụng. Phương pháp kiểm soát an toàn chỗ làm việc chú trọng tới việc kiểm soát các mối nguy hại tại chỗ làm việc bằng cách thiết lập chỗ làm việc an toàn và sử dụng các nguyên tắc quản lý rủi ro để quản lý các mối nguy hại. Quy trình đánh giá và kiểm soát rủi ro là công cụ để doanh nghiệp quản lý các mối nguy hại.

II. Quy trình nhận diện và đánh giá rủi roATVSLĐ trong quá trình thuộc da

2.1. Mục đích

Quá trình thuộc da gồm nhiều công đoạn khác nhau, được tiến hành theo một trình tự nhất định. Da nguyên liệu sẽ chịu các tác động khác nhau theo từng công đoạn (hóa, lý, cơ) thay đổi thành phần trong da thuộc (cấu trúc hóa học, thành phần hóa học, kích thước…). Tùy theo từng công đoạn mà hóa chất sử dụng và thời gian xử lý sẽ khác nhau.

- Đưa ra cách thức nhận diện mối nguy về an toàn và sức khỏe nghề nghiệp tại cơ sở thuộc da, phương pháp đánh giá rủi ro và các biện pháp kiểm soát cần thiết, đưa các rủi ro về mức chấp nhận được, giúp giảm thiểu tối đa rủi ro xảy ra tai nạn, sự cố an toàn và bệnh nghề nghiệp;

- Xây dựng, phát triển và duy trì sự tuân thủ đối với các nội quy, quy định, yêu cầu và tiêu chuẩn vận hành, thao tác an toàn đối với các khu vực, máy móc, thiết bị, công cụ, dụng cụ, công việc thực hiện tại doanh nghiệp thuộc da.

- Liên tục cải thiện các điều kiện làm việc, vệ sinh nơi làm việc, cải tiến thiết bị nhằm thỏa mãn các tiêu chuẩn cao nhất về an toàn và sức khỏe nghề nghiệp được quy định bởi Luật pháp Việt Nam và của mỗi cơ sở thuộc da nhằm đạt mục tiêu giảm và không có tai nạn lao động và bệnh nghề nghiệp.

2.2. Các bước thực hiện

Bảng 1: Các bước đánh giá rủi ro ATVSLĐ

|

Bước |

Lưu đồ |

Trách nhiệm |

|||

|

Bước 1: |

Xác định PHẠM VI và MỤC TIÊU Xây dựng CHƯƠNG TRÌNH |

TNC: Giám đốc nhà máy TNCT: Trưởng bộ phận – Cán bộ AT |

|||

|

Bước 2: |

Thành lập NHÓM ĐÁNH GIÁ Thực hiện ĐÀO TẠO |

TNC: Giám đốc Nhà máy TNCT: Trưởng bộ phận – CBAT – PT Đào tạo |

|||

|

Bước 3: |

Lập DANH SÁCH + Công việc thực hiện + Hóa chất sử dụng + Khu vực/vị trí công tác + Quy trình công nghệ + Thiết bị phụ trợ, công cụ & dụng cụ + Thiết bị sản xuất + Công việc có yếu tố nguy hiểm (thường xuyên & không thường xuyên ) Biểu mẫu: + BM 01_01_Báo cáo nhận diện mối nguy cho khu vực làm việc/vị trí công tác – thiết bị sản xuất + BM 01_02_Báo cáo nhận diện mối nguy tiếp xúc hóa chất + BM 01_03_ Báo cáo kết quả đánh giá rủi ro đối với khu vực làm việc/vị trí công tác – thiết bị sản xuất. + BM 01_04_Báo cáo đánh giá rủi ro tiếp xúc hóa chất. Danh mục : + DM 01_01_ Danh mục công việc thực hiện + DM 01_02_ Danh mục hóa chất sử dụng + DM 01_03_ Danh mục thiết bị sản xuất, thiết bị phụ trợ. + DM 01_04_ Danh mục công việc có yếu tố nguy hiểm hoặc yêu cầu nghiêm ngặt vềan toàn vệ sinh lao động |

TNC: Giám đốc nhà máy TNCT: Trưởng bộ phận – Trưởng dây chuyền – Trưởng nhóm sản xuất Lưu ý: Đối với công việc có YTNH cần tham khảo ý kiến của NLĐ để xác định đúng và đủ các công việc có yếu tố nguy hiểm |

|||

|

Bước 4 |

XEM XÉT và PHÊ DUYỆT danh sách công việc thực hiện, hóa chất sử dụng, các khu vực làm việc, thiết bị phụ trợ, công cụ và dụng cụ, thiết bị sản xuất

|

TNCT: Giám đốc nhà máy hoặc giám đốc sản xuất Danh mục biểu mẫu: + BM 01_01_Báo cáo nhận diện mối nguy cho khu vực làm việc/vị trí công tác – thiết bị sản xuất + BM 01_02_Báo cáo nhận diện mối nguy tiếp xúc hóa chất + BM 01_03_ Báo cáo kết quả đánh giá rủi ro đối với khu vực làm việc/vị trí công tác – thiết bị sản xuất. + BM 01_04_Báo cáo đánh giá rủi ro tiếp xúc hóa chất. + DM 01_01_ Danh mục công việc thực hiện + DM 01_02_ Danh mục hóa chất sử dụng + DM 01_03_ Danh mục thiết bị sản xuất, thiết bị phụ trợ. + DM 01_04_ Danh mục công việc có yếu tố nguy hiểm hoặc yêu cầu nghiêm ngặt vềan toàn vệ sinh lao động |

|||

|

Bước 5 |

XÁC ĐỊNH các tiêu chuẩn quy định bởi Luật pháp cho ngưỡng/giới hạn tiếp xúc với các mối nguy liên quan đến các điều kiện vệ sinh lao động và so sánh với điều kiện thực tế Ví dụ: QĐ 3733/2002 của Bộ Y tế |

TNCT: Giám đốc nhà máy hoặc giám đốc sản xuất Danh mục biểu mẫu: + BM 01_01_Báo cáo nhận diện mối nguy cho khu vực làm việc/vị trí công tác – thiết bị sản xuất + BM 01_02_Báo cáo nhận diện mối nguy tiếp xúc hóa chất + BM 01_03_ Báo cáo kết quả đánh giá rủi ro đối với khu vực làm việc/vị trí công tác – thiết bị sản xuất. + BM 01_04_Báo cáo đánh giá rủi ro tiếp xúc hóa chất. |

|||

|

Bước 6 |

TNCT: Cán bộ ATSKNN khu vực |

||||

|

Bước 7 |

HÀNH ĐỘNG: + Nếu biện pháp kiểm soát hiện tại được đánh giá hiệu quả và phù hợp thì XÁC LẬP TIÊU CHUẨN AN TOÀN KHU VỰC (Bảng cảnh báo…) + Nếu biện pháp kiểm soát hiện tại chưa phù hợp hoặc không hiệu quả thì ĐỀ XUẤT BIỆN PHÁP bổ sung và trình phê duyệt |

TNCT: Trưởng nhóm đánh giá Danh mục biểu mẫu + BM 01_03_ Báo cáo kết quả đánh giá rủi ro đối với khu vực làm việc/vị trí công tác – thiết bị sản xuất. + BM 01_04_Báo cáo đánh giá rủi ro tiếp xúc hóa chất. |

|||

|

Bước 8 |

PHÊ DUYỆT BÁO CÁO: TIÊU CHUẨN + BIỆN PHÁP BỔ SUNG |

TNCT: Giám đốc nhà máy hoặc giám đốc sản xuất |

|||

|

Bước 9 |

GIÁM SÁT tuân thủ thực hiện tiêu chuẩn THỰC HIỆN biện pháp bổ sung đã được phê duyệt |

TNC: Toàn bộ các cán bộ quản lý, giám sát TNCT: Nhân viên được giao trách nhiệm thực hiện biện pháp bổ sung |

|||

|

Bước 10 |

ĐỀ XUẤT và THỰC HIỆN các cải tiến liên tục nhằm loại trừ hoàn toàn mối nguy Lưu ý: Khi mối nguy được loại trừ hoàn toàn, thiết bị sản xuất không còn được coi là nguy hiểm |

TNC: Giám đốc nhà máy TNCT: Nhóm đánh giá hoặc nhóm dự án |

Ghi chú:

NLĐ: Người lao động

YTNH: Yếu tố nguy hiểm

ATSKNN: An toàn sức khỏe nghề nghiệp

TNC: Trách nhiệm chung.

TNCT: Trách nhiệm cụ thể.

CBAT: Cán bộ an toàn.

PT: Phụ trách.

DM: Danh mục

BM: Biểu mẫu

2.3. Phương pháp xác định mức độ rủi ro đối với mối nguy chung

2.3.1. Nguyên tắc: Mối quan hệ giữa mức độ nguy hiểm của mối nguy và khả năng xảy ra sự cố

MỨC ĐỘ RỦI RO = MỨC ĐỘ NGUY HIỂM(S) x KHẢ NĂNG XẢY RA(L)

Hình 2: Ma trận xác định mức độ rui ro đối với mối nguy hiểm chung

Trong đó:

– Mức độ nguy hiểm (S: Severity) được phân theo 5 mức độ từ 1 đến 5

– Khả năng xảy ra sự cố (L: Likelihood) được phân theo 5 mức độ, từ 1 đến 5

– Mức độ rủi ro là sự kết hợp giữa Mức độ nguy hiểm và Khả năng xảy ra

2.3.2. Xác định mức độ nguy hiểm của mối nguy

Chia mức độ nguy hiểm của mối nguy thành các loại hậu quả khác nhau

- Hậu quả đối với con người (thường nói về tính mạng con người);

- Hậu quả đối với tài sản;

- Môi trường.

Khi đó, ứng với mỗi loại hậu quả, hay nói chính xác hơn là mỗi đối tượng chịu tác động của sự cố có thể được phân thành các mức khác nhau.

Bảng 2: Xác định mức độ nguy hiểm của mối nguy

|

Mức độ nguy hiểm |

Mức |

|

Tác động nghiêm trọng (ví dụ: tại nạn lao động làm số người chết lớn hơn một, tài sản bị phá hủy nghiêm trọng, môi trường thiệt hại nghiêm trọng ) |

5 |

|

Nghiêm trọng (ví dụ: có công nhân bị tai nạn vĩnh viễn, tài sản bị phá hủy nặng, môi trường thiệt hại nặng ) |

4 |

|

Vừa hoặc trung bình (ví dụ: tai nạn lao động khiến người công nhân bị thương, tài sản bị thiệt hại trung bình, môi trường thiệt hại trung bình) |

3 |

|

Nhẹ (Ví dụ: tai nạn lao động làm người lao động bị thương nhỏ, tài sản bị thiệt hại nhỏ, môi trường thiệt hại nhỏ) |

2 |

|

Không đáng kể (ví dụ: không ai bị thương, tài sản và môi trường không bị thiệt hại nhẹ ) |

1 |

Việc xác định mức độ nguy hiểm của mối nguy phụ thuộc vào kinh nghiệm, sự phán đoán và ý kiến chủ quan của người đánh giá. Do vậy, số điểm tương ứng với mức độ nguy hiểm của mối nguy có thể không chính xác. Tuy nhiên, trong một số trường hợp sau đây điểm đánh giá mức độ nguy hiểm của mối nguy có thể tương đối chính xác:

– Sự cố có mức độ nguy hiểm nghiêm trọng, được coi làm thảm họa sẽ xảy ra trong một số trường hợp như: Đứt dây quấn thùng quay, nhiều người làm việc trong khu vực hạn hẹp trong buồng kín hoặc bồn kín; sự cố tràn chảy hóa chất nguy hiểm hoặc độc hại với số lượng lớn; sự cố cháy lớn; sự cố nổ các thiết bị áp lực như nồi hơi; điện (chập, nổ); vệ sinh bể chất thải sâu và rộng …

– Sự cố nghiêm trọng sẽ xảy ra trong một số trường hợp như: Cá nhân một công nhân làm việc và tiếp xúc trực tiếp với các mối nguy như: thiết bị truyền động không được che chắn; nâng nhấc các vật nặng quá sức cho phép; các hành vi leo trèo lên thiết bị để sửa chữa; làm việc với hóa chất khi không có đầy đủ các trang thiết bị Bảo hộ Lao động(BHLĐ) phù hợp; bỏng axít đậm đặc, các công tác bảo trì và sửa chữa thiết bị; dây chuyền mà không thực hiện cách ly cô lập phù hợp; làm việc nhóm không đồng bộ…

– Sự cố vừa hoặc trung bình: Cá nhân một công nhân làm việc và tiếp xúc trực tiếp với các mối nguy như: cạnh sắc của vỏ thiết bị gây đứt tay; khu vực làm việc hạn hẹp và có nhiều thiết bị/vật dụng trên cao gây đụng đầu; mặt sàn có các mối nguy như miếng chai, cạnh sắc của các thiết bị/vật dụng trong khi công nhân không được trang bị giày BHLĐ mũi sắt; công nhân lấy mẫu sản phẩm trong quá trình sản xuất; công nhân mang/di chuyển pallet hàng hóa không mang bao tay phù hợp…

– Sự cố nhẹ hoặc không đáng kể: Cá nhân một công nhân làm việc và tiếp xức trực tiếp với các mối nguy như: Mặt sàn trơn trượt, cầu thang dốc và trơn trượt, bề mặt nóng của thiết bị, các mối nguy gây rủi ro và đụng vào cạnh/góc của thiết bị

2.3.3. Xác định khả năng xảy ra sự cố

Bảng 3: Xác định khả năng xảy ra sự cố

|

Khả năng xảy ra – Likelihood |

Mức |

|

Sự cố chắc chắn xảy ra: Sự cố chắc chắn xảy ra nếu không ngừng lại. Sự cố đã từng xảy ra ở doanh nghiệp nhiều hơn 1 lần |

5 |

|

Khả năng xảy ra lớn: Sự cố hoàn toàn có thể xảy ra. Thực tế sự cố đã từng xảy ra tại địa phương 2-5 năm/lần |

4 |

|

Khả năng xảy ra trung bình: Sự cố có thể xảy ra. Trong lịch sự phát triển của doanh nghiệp, sự cố này đã từng xảy ra với tần suất 5 – 10 năm/lần |

3 |

|

Sự cố ít có khả năng xảy ra: Sự cố khó có khả năng xảy ra do tần suất thực hiện công việc từ 10 – 20 năm. Sự cố chưa từng xảy ra ở doanh nghiệp này nhưng có nghe nói xảy ở doanh nghiệp khác trong cùng nền công nhiệp |

2 |

|

Sự cố hầu như không thể xảy ra: Sự cố hầu như không thể xảy ra tại nhà máy. Sự cố chưa từng xảy ra tại các doanh nghiệp trong cùng nền công nhiệp |

1 |

– Vị trí của mối nguy: Vị trí của mối nguy càng xa người lao động (NLĐ) thì khả năng xảy ra sự cố càng thấp

– Thời gian tiếp xúc với mối nguy: Đây là yếu tố quan trọng. Ví dụ: một người công nhân tiếp xúc với tiếng ồn cao nhưng thời gian tiếp xúc rất ngắn ( ≈30 phút/ca làm việc 8 giờ) thì rủi ro bị điếc nghề nghiệp thấp.

– Tần xuất thực hiện công việc: Các công việc không thường xuyên hoặc rất không thường xuyên (Tuy nhiên cần lưu ý các công việc với tần suất thực hiện rất không thường xuyên, ví dụ 10 – 20 năm/lần nhưng mức độ nghiêm trọng cao hoặc rất cao: Công tác bảo trì mái nhà; bảo trì các đường ống nước nóng bên trong bồn chứa dầu/nguyên liệu…

– Tình trạng của thiết bị và máy móc

– Khả năng, kinh nghiệm của NLĐ

– Sự tập trung, các yếu tố ảnh hưởng đến sự tập trung của NLĐ (nóng; ồn; bụi…)

– Các yếu tố môi trường lao động, các yếu tố vi khí hậu

– Các yếu tố nhạy cảm khác: NLĐ là phụ nữa mang thai, NLĐ có sức khỏe yếu hoặc cố khuyết tật bẩm sinh.

2.4. Kết quả nhận diện một số mối nguy điểnhình trong sản xuất thuộc da

Bảng 4: Kết quả nhận diện một số mối nguy điển hình trong sản xuất thuộc da

|

Loại công việc |

Mô tả công việc |

Các loại mối nguy |

Mô tả hành động – mối nguy |

Đối tượng bị ảnh hưởng và ảnh hưởng như thế nào |

Các biện pháp kiểm soát hiện có |

Đánh giá rủi ro |

Các biện pháp kiểm soát khi |

Đánh giá rủi ro |

|||||||

|

Mức độ nguy hiểm (S1) |

Khả năng xảy ra (L1) |

Mức độ Rủi ro R1 |

Nội dung |

Thời gian áp dụng |

Khả năng xảy ra (P2) |

Hậu quả (S2) |

Rủi ro |

||||||||

|

Hóa học |

Người lao động pha axít thủ công |

Người lao động có nguy có bị bỏng axits |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

||||||||||||

|

Hóa học |

Người lao động tiếp xúc với hóa chất thể rắn – lỏng khi nạp hóa chất vào thùng quay |

Người lao động trực tiếp xúc hóa chất, dính lên da gây kích ứng da, dị ứng hoặc bỏng. |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

Hệ thống nạp liệu tự động hoặc bán tự động |

|||||||||||

|

Hóa học |

Người lao động mở nắp thùng quay |

Người lao động có nguy cơ hít phải những hơi hóa chất từ trong thùng quay bay ra |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

1. Xác định nồng đồ các loại hơi khí độc trong ngưỡng an toàn bằng các thiết bị đo cầm tay |

|||||||||||

|

Vật lý |

Người lao động mở nắp thùng quay |

Người lao động có nguy cơ bị trượt cả người |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc |

1. Sử dụng loại thùng quay có hệ thống phanh – hãm. |

|||||||||||

|

Thuộc Crom |

Hóa học |

Người lao động tiếp xúc với hóa chất thể rắn – lỏng khi nạp hóa chất vào thùng quay |

Người lao động trực tiếp xúc hóa chất, dính lên da gây kích ứng da, dị ứng. |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

Hệ thống nạp liệu tự động hoặc bán tự động |

||||||||||

|

Hóa học |

Người lao động mở nắp thùng quay |

Người lao động có nguy cơ hít phải những hơi hóa chất từ trong thùng quay bay ra, bốc hơi axits |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

1. Xác định nồng đồ các loại hơi khí độc trong ngưỡng an toàn bằng các thiết bị đo cầm tay |

|||||||||||

|

Vật lý |

Người lao động mở nắp thùng quay kiểm tra, cắt da kiểm tra độ xuyên sau 2 giờ |

Người lao động có nguy cơ bị trượt cả người |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc |

1. Sử dụng loại thùng fulong có hệ thống phanh – hãm |

|||||||||||

|

Nâng kiềm |

Hóa học |

Người lao động tiếp xúc với hóa chất thể rắn – lỏng khi nạp hóa chất vào thùng quay |

Người lao động trực tiếp xúc hóa chất, dính lên da gây kích ứng da, dị ứng hoặc bỏng. |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

Hệ thống nạp liệu tự động hoặc bán tự động |

||||||||||

|

Hóa học |

Người lao động mở nắp thùng quay |

Người lao động có nguy cơ hít phải những hơi hóa chất từ trong thùng quay bay ra |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

1. Xác định nồng đồ các loại hơi khí độc trong ngưỡng an toàn bằng các thiết bị đo cầm tay |

|||||||||||

|

Vật lý |

Người lao động mở nắp thùng quay kiểm tra kết thúc thuộc (cắt da, đo pH dung dịch) |

Người lao động có nguy cơ bị trượt cả người |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc |

1. Sử dụng loại thùng fulong có hệ thống phanh – hãm |

|||||||||||

|

Sinh học |

Người lao động mở nắp thùng quay, loại bỏ hết nước và hóa chất của quá trình thuộc |

Người lao động có nguy cơ tiếp xúc với các loại hóa chất cùng với các tác nhân sinh học như vi khuẩn |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

1. Doanh nghiệp bổ sung rãnh thu nước thải và đê ngăn tránh nước thải tràn hoặc văng bắn vào người lao động |

|||||||||||

|

Vật lý |

Chuyển da từ các thùng quay lên xe đẩy, chuyển vào vắt mễ |

Người lao động có nguy cơ bị chấn thương xương khớp do cúi gập nâng nhấc da |

1. Huấn luyện toàn bộ nhân viên trước khi vào làm việc. |

1. Quy định chiều cao và trọng lượng cần vận chuyển trên xe. |

|||||||||||

|

15 ≤ R ≤ 25 --> Rủi ro cao, không thể chấp nhận và cần kiểm soát ngay |

|||||||||||||||

|

10 ≤ R ≤ 12 --> Rủi ro cao, cần kiểm soát mức độ rủi ro cao |

|||||||||||||||

|

5 ≤ R ≤ 9 --> Trùng bình, cần kiểm soát Rủi ro có thể chấp nhận |

|||||||||||||||

|

R ≤ 4 --> Rủi ro thấp, chấp nhận được |

|||||||||||||||

III. Kết luận

Thuộc da là một hợp phần chính trongngành Da – giầy, có vai trò góp phần phát triển kinh tế của Việt Nam. Trong 10 năm trở lại đây, ngành Thuộc da Việt Nam phát triển tương đối chậmdo nhiều nguyên nhân khác nhau như nhu cầu về vốn, công nghệ , hoạt động phê duyệt cấp phép hay các chính sách về môi trường..

Các doanh nghiệp doanh nghiệp tư nhân, doanh nghiệp FDI đủ mạnh về vốn, thị trường công nghệ và tiềm lực xử lý các vấn đề môi trường. Thực tế cho thấy, việc đi lên từ thuộc da truyền thống đã khiến các doanh nghiệp nhỏ, các làng nghề không thể tồn tại. Thay vào đó, những doanh nghiệp tư nhân như Đặng Tư Ký, Huynh đệ Hưng Thái, Kim Thành chủ động đổi mới công nghệ, đầu tư máy móc, xây dựng hệ thống xử lý nước thải, đảm bảo các điều kiện môi trường để có thể hoạt động ổn định, bền vững.

Nhằm hỗ trợ cho các doanh nghiệp vừa và nhỏ hoạt động trong lĩnh vực thuộc da, Viện Khoa học An toàn và Vệ sinh Lao động đã xây dựng Hệ thống Quản lý An toàn Vệ sinh Lao động trong quá trình sản xuất thuộc da, với mục đích hỗ trợ các doanh nghiepj kiểm soát tốt hơn các mối nguy về An toàn và Sức khỏe nghề nghiệp theo tiêu chuẩn quốc tế, từng bước đáp ứng được các yêu câu thị trường trong và ngoài nước.

Sản phẩm của đề tài là Bộ tài liệu về Hệ thống Quản lý ATVSLĐ cùng với Quy trình đánh giá rủi ro ATVSLĐ và Bộ cơ sở dữ liệu về mối nguy có thể xuất hiện trong sản xuất thuộc da. Với bộ Tài liệu này, doanh nghiệp có thể cập nhật thêm một số yêu cầu theo Tiêu chuẩn ISO 45001:2018 để xây dựng Hệ thống Quản lý ATVSLĐ theo tiêu chuẩn ISO 45001:2018 hay bộ tiêu chuẩn đánh giá tuân thủ trách nhiệm xã hội trong kinh doanhcủa BSCI (Business Social Compliance Initiative)

Tài liệu tham khảo

[1] Tài liệu hướng dẫn sản xuất sạch hơn. Ngành: thuộc da. Hợp phần Sản xuất sạch hơn trong công nghiệp, Chương trình hợp tác phát triển Việt Nam – Đan Mạch về môi trường, Bộ công thương, 1/2010.

[2] Áp dụng công nghệ xanh để ngành công nghiệp thuộc da Việt Nam phát triển bền vững. PGS.TS. Ngô Đại Quang và cộng sự, Tạp chí Khoa học & Công nghệ, 9/2013.

[3] Đề tài: “Nghiên cứu xây dựng tài liệu hướng dẫn công nghệ thuộc da phục vụ công tác chuyên môn về công nghệ thuộc da cho cán bộ kỹ thuật của các cơ sở thuộc da Việt Nam” Mã số: 266.10/RD.ĐC/HĐ-KHCN, Viện Nghiên cứu Da – Giầy

[4] BSI OHSAS 18001:2007 “Occupational health and safety management systems. Requirements ”.

ThS. Nguyễn Thị Thúy Hằng, ThS. Nguyễn Khánh Huyền, CN Lê Thị Đào

Viện Khoa học An toàn và Vệ sinh lao động

(Nguồn tin: Vnniosh.vn)