Thực trạng môi trường lao động trong các cơ sở sản xuất nguyên liệu nhựa từ nhựa tái chế

1. MỞ ĐẦU

Vấn đề phế thải nhựa, tận dụng, tái sử dụng, tái chế chúng làm nguyên liệu cho quá trình sản xuất khác không chỉ Việt Nam mà trên toàn thế giới đã và đang là mối quan tâm hàng đầu [1,2,5]. Tái chế nhựa không những tiết kiệm chi phí mua nguyên vật liệu mới mà còn tiết kiệm năng lượng để chế tạo các hạt nhựa nguyên sinh [3,4]. Tại Việt Nam, tái chế nhựa đi vào cuộc sống từ các hộ gia đình từ các làng nghề, đến các cơ sở vừa và nhỏ, và các doanh nghiệp nhựa lớn. Với quy mô đa dạng và phong phú như vậy, việc quản lý và thực hiện công tác an toàn vệ sinh lao động (ATVSLĐ) trong các cơ sở này vẫn là câu hỏi cần các nhà quản lý, các chuyên gia quan tâm. Bài báo này,đưa ra những phân tích và đánh giá thực trạng môi trường lao động (MTLĐ) tại các cơ sở sản xuất nguyên liệu nhựa từ nhựa tái chế mà nhóm thực hiện đã khảo sát, thu thập được, từ đó tìm hiểu rõ những nét đặc thù về điều kiện lao động của ngành sản xuất này.

2. PHẠM VI, ĐỐI TƯỢNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Phạm vi nghiên cứu: Các cơ sở sản xuất nguyên liệu nhựa từ nhựa tái chế

Đối tượng nghiên cứu: Môi trường lao động trong các cơ sở sản xuất nguyên liệu từ nhựa tái chế tại 3 miền, miền Bắc, miền Trung và miền Nam Việt Nam.

Phương pháp nghiên cứu:

– Thông tin hiện trường được thu thập bằng kỹ thuật phỏng vấn người lao động (NLĐ) và người sử dụng lao động (NSDLĐ) trong các cơ sở tái chế nhựa được khảo sát, trong đó có 5 cơ sở tại miền Bắc, 2 cơ sở tại miền Trung và 8 cơ sở tại miền Nam. (Việc liên hệ công tác và phỏng vấn thông tin tại doanh nghiệp không dễ dàng nên quá trình phỏng vấn được thực hiện theo phương pháp chọn mẫu ngẫu nhiên thuận tiện).

– Thu thập dữ liệu quan trắc về các thông số môi trường trong MTLĐ của 15 cơ sở sản xuất nguyên liệu nhựa từ nhựa tái chế.

– Xử lý số liệu phân tích số liệu thống kê bằng công cụ hỗ trợ như Microsofl Excel và SPSS 16.0

3. QUY TRÌNH CÔNG NGHỆ TRONG TÁI CHẾ NHỰA

Trong 15 cơ sở này,hoạt động tái chế nhựa được thực hiện bởi hai nhóm đơn vị: các cơ sở tái chế nhựa từ các hộ gia đình tại các làng nghề và các cơ sở vừa và nhỏ và các doanh nghiệp nhựa lớn (tái chế là một phần của sản xuất nhựa).

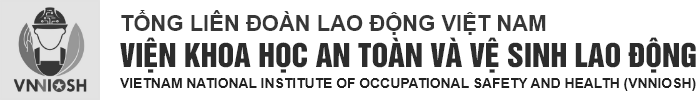

Qua khảo sát thấy rằng mô hình hoạt động của các cơ sở tái chế nhựa 100% là những doanh nghiệp tư nhân, trong đó bao gồm các công ty TNHH, công ty cổ phần và các cơ sở sản xuất nhỏ lẻ (Hình 1). Tùy theo nội lực của mình, các cơ sở tái chế này sẽ đầu tư máy móc sản xuất nhiều hay ít, hiện đại hay lạc hậu.

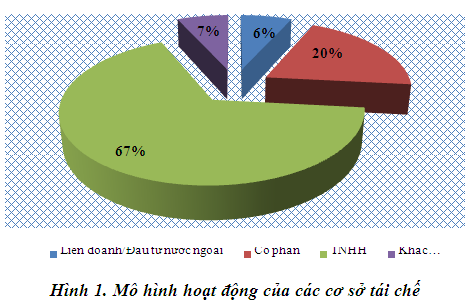

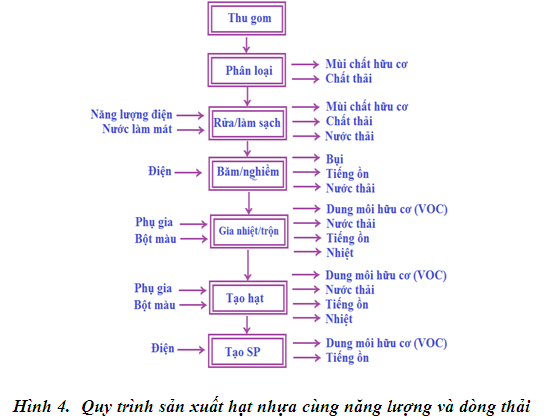

Quá trình tạo ra hạt nhựa tái sinh từ nhựa thải qua một số công đoạn cơ bản như: Thu gom, phân loại, làm sạch, băm/nghiền/xay, gia nhiệt kéo sợi, giải nhiệt làm lạnh, tạo hạt, đóng gói sản phẩm. Một số cơ sở xay nhựa, một số khác tạo hạt đóng gói và đem bán, còn đa số các đơn vị có thể tạo hạt tái sinh làm nguyên liệu đầu vào cho quá trình tạo thành phẩm của công ty (Hình 2). Do vậy, quy trình công nghệ sản xuất hạt nhựa tái sinh có thể là 1 trong 2 quy trình sau:

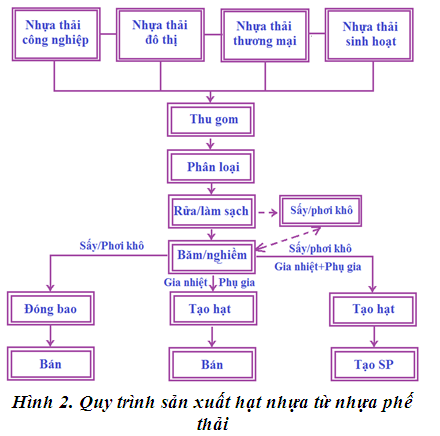

Quy trình 1: Công nghệ tái chế trong các doanh nghiệp nhựa lớn

Nguyên liệu để sản xuất hạt nhựa tái chế là các bavia, các sản phẩm lỗi trong sản xuất của công ty, nhựa phế liệu đã làm sạch sơ bộ từ bên ngoài được thu mua để tái chế (Hình 3).

Công nghệ pha trộn giữa hạt nhựa tái sinh kết hợp với các nguyên liệu chính là phương pháp hữu hiệu và tốt nhất được hầu hết các doanh nghiệp nhựa sử dụng để hạ thấp giá thành sản phẩm, nâng cao tính cạnh tranh nhưng vẫn đáp ứng được chất lượng sản phẩm.

Quy trình 2: công nghệ sản xuất hạt nhựa tái chế trong các cơ sở sản xuất tái chế hoàn toàn

Hầu hết các cơ sở tái chế nhựa sử dụng công nghệ này có qui mô vừa và nhỏ, nguồn nguyên liệu được cung cấp từ việc thu mua phế liệu. Đây là một ưu điểm của các cơ sở tái chế nhựa hiện nay, vì mạng lưới thu mua nguyên liệu nhựa phế thải rộng khắp, sản phẩm đa dạng, có khả năng thích ứng nhanh và thể hiện tính linh hoạt cao với sự thay đổi của thị trường. Tuy nhiên, công nghệ sản xuất hạt nhựa tái sinh, nhìn chung còn lạc hậu và tiềm ẩn nhiều nguy cơ mất ATVSLĐ (Hình 4).

Ở quy trình dạng này, hạt nhựa tái sinh được tạo ra bằng công nghệ hoàn toàn tự động(công nghệ tự động) hoặc qua từng công đoạn gián đoạn (công nghệ gián đoạn).

Với công nghệ tự động, quá trình tạo hạt bắt đầu từ công đoạn nạp liệu, đưa nguyên liệu lên băng chuyền, sau đó nhựa được chuyển vào thiết bị băm sơ bộ. Nhựasau bămđược qua bể nước có gắn cánh khuấy để làm sạch, tiếp đó là nghiền nhỏ và được chuyển vào thiết bị gia nhiệt đùn sợi. Sau thiết bị gia nhiệt đùn sợi, các sợi nhựa mịn được đưa qua làm mátđịnh hình và chuyển đến máy tạo hạt. Hạt nhựa tái sinh thành phẩm sẽ được hút vào các xylo chứa hạt nhựa và đóng bao, rồi vận chuyển vào kho.

Ở công nghệgián đoạn, các hạt nhựa được tạo thành qua các công đoạn sản xuất như sau:

(1) Phân loại nhựa/kiểm đếm

Phân loại các loại như bao bì, túi nilon, chai lọ bằng nhựa được thực hiện để đảm bảo chất lượng của sản phẩm cuối cùng có nguồn gốc từ nhựa thải sẽ được cải thiện đáng kể, khicác chất ô nhiễm được loại bỏ và độ ẩm được giảm đến mức tối đa trước khi đem đi tái chế. Tuy nhiên, ở cơ sở nhập về những bao bì nhựatải dứa đã làm sạch, thì khâu phân loại không sử dụng nữa mà thay vào đó là khâu kiểm đếm các bao bì này.

(2) Làm sạch/rửa

Công đoạn này rất quan trọng, bởi vì phế liệu nhựa sạch sẽ có giá cao hơn và chất lượng sản phẩm tạo ra sẽ tốt và đẹp hơn. Nhựa có thể được làm sạch ở nhiều giai đoạn khác nhau trong quá trình tái chế như: trước, sau hoặc ngay khi phân loại. Nhựa cứng thường được rửa sạch lần nữa sau khi chúng được cắt nhỏ. Phế liệu nhựa có thể được rửa bằng tay hoặc bằng máy. Máy rửa gồm một bể nước có gắn bộ cánh khuấy chạy với tốc độ chậm. Nhựa được ngâm trong bể nước nhiều giờ, trong khi các cánh khuấy hoạt động liên tục. Chất bẩn (chủ yếu là đất cát) sẽ lắng xuống và nhựa sạch được vớt lên. Nếu phế liệu bị dính dầu mỡ thì có thể rửa bằng nước nóng với xà bông, thuốc tẩy hoặc với NaOH (đây là công đoạn mà các cơ sở tái chế thủ công thường hay sử dụng).

(3) Phơi hoặc sấy khô

Hầu hết các cơ sở tái chế đều có qui mô vừa và nhỏ, do đó diện tích sân phơi thường không lớn. Phế liệu nhựa có thể được phơi khô bằng tự nhiên hoặc sấy khô bằng máy. Nếu phơi bằng môi trường tự nhiên thì nhựa được trải ra sân phơi dưới nắng và được trở mặt đều đặn. Loại nhựa tấm có thể treo thành từng hàng. Như vậy sẽ có thể giảm được diện tích sân phơi so với việc phải trải ra. Nếu sử dụng hệ thống sấy thì trong hệ thống sản xuất hạt nhựa tái sinh sẽ tích hợp lò sấy và phải đặt các thông số độ ẩm nhất định.

(4) Xay/Băm/Nghiền nhựa

Kỹ thuật xay/băm/nghiền nhựa nhỏ là kỹ thuật chia nhỏ vật liệu bằng nhiều cách nhằm làm tăng thêm số lượng nguyên liệu tái chế và thuận lợi cho việc vận chuyển và dễ dàng đưa vào các thiết bị máymóc.

Nhựa thô sau khi phân loại sẽ được cho vào máy xay/băm/nghiền để bằm nhỏ ra. Nguyên liệu được đổ vào một cái phễu ở phía trên máy xay/băm/nghiền nhựa, lưỡi cắt xoay đều và cắt ra thành nhiều mảnh nhỏ. Sau đó, chúng sẽ được qua một vỉ lọc và rơi xuống thùng chứa đặt phía dưới.

(5) Kết tụ, hóa rắn (có hoặc không có tùy thuộc vào từng loại nhựa phế thải)

Các loại nhựa mềm (túi xách, drap trải giường..) không thích hợp để đưa vào các thiết bị máy móc như máy bằm, máy đùn. Vì vậy, các dạng nguyên liệu này phải kết tụ chúng trước khi cắt, bằng cách làm cho nó nóng lên bằng nhiệt sau đó cho nó đông lại. Quá trình này giúp cải thiện chất lượng của sản phẩm cuối cùng, làm tăng tỷ trọng của nguyên liệu, có thể tạo thêm nhiều nguyên liệu để cho vào máy đùn, và có thể giúp tăng năng suất sản xuất. Nguyên liệu kết tụ phải sạch, vì các tạp chất sẽ ảnh hưởng đến tính chất của nhựa và hiển nhiên độ dẻo của nhựa sẽ không đạt yêu cầu. Chất bẩn cần được lấy ra trong suốt quá trình này.

Bên trong máy kết tụ có gắn lưỡi cắt quay với tốc độ cao sẽ tạo ra hơi nóng do ma sát. Nguyên liệu thô sẽ tăng tỷ trọng do chúng bị co lại. Khi nguyên liệu vừa nguội, chúng trở nên rắn và được cắt thành những hạt nhỏ, cứng. Hơi nóng sẽ càng tăng lên nếu má nhiệt được lắp quanh máy hoặc thổi hơi nước nóng vào. Quá trình làm nguội sẽ xảy ra nhanh hơn nếu cho thêm một ít nước hoặc dùng máy thổi khí lạnh. Đôi khi, những mảnh vụn này sẽ được qua một cái rây để loại bỏ bụi bẩn. Lưỡi cắt quay nhờ có motor điện có gắn dây curoa. Nguyên liệu sau đó sẽ tự động được trút vào bao.

(6) Gia nhiệt kéo sợi

Nạp liệu vào máy gia nhiệt, nhiệt độ trong máy đạt đến độ nóng chảy của nhựa và đùn thành sợi cho qua bước giải nhiệt làm lạnh.

(7) Giải nhiệt làm lạnh: Ở công đoạn này, nhựa được kéo thành sợi mịn chảy trong bể nước đưa đến máy cắt hạt.

(8) Tạo hạt

Nhựa cứng sau khi nghiền nhỏ và nhựa xốp là nguyên liệu của quá trình đùn và tạo hạt để sản xuất hạt nhựa. Hạt nhựa này sẽ trở thành nguyên liệu đầu vào của các quá trình ép thành sảnphẩm khác.

(9) Cân, đóng gói và vận chuyển vào kho

Hạt nhựa tái sinh thành phẩm được đóng vào từng bao có khối lượng từ 25kg và được vận chuyển vào kho chứa sản phẩm.

4. THỰC TRẠNG MÔI TRƯỜNG SẢN XUẤT TRONG CÁC CƠ SỞ TÁI CHẾ NHỰA

4.1.Thực trạng nhà xưởng sản xuất

Thực trạng môi trường sản xuất trong các cơ sở tái chế được thực hiện qua 300 phiếu câu hỏi khảo sát và những thông tin thực tế ghi nhận tại 15 doanh nghiệp trên phạm vi của cả 3 miền: miền Bắc, miền Trung và miền Nam.

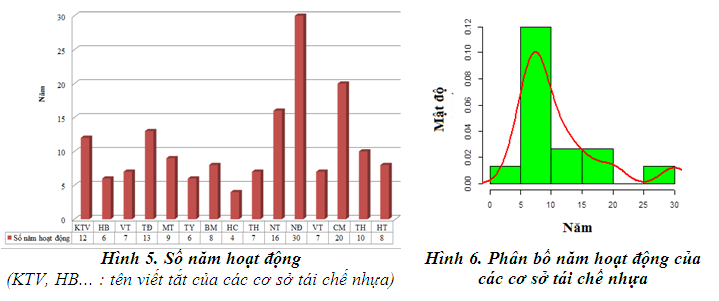

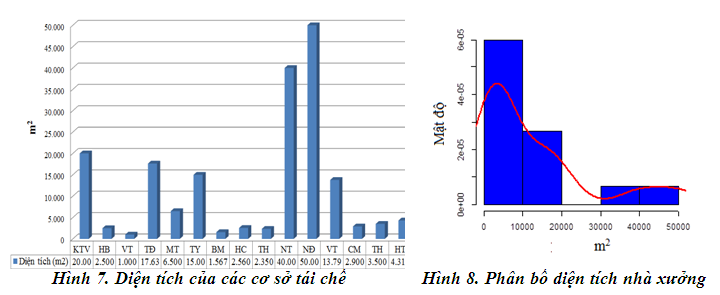

Nhìn chung, các cơ sở tái chế được khảo sát có số năm hoạt động khá non trẻ, tỷ lệ năm hoạt động từ 4-10 năm chiếm 67%, đó là những có sở có khả năng tái chế nhựa hoàn toàn. Các cơ sở sản xuất nhựa lớn có số năm hoạt động 20 năm, 30 năm (2/15 cơ sở đã khảo sát),quy trình tái chế nhựa chỉ là công đoạn đơn giản trong một chuỗi sản xuất của họ (Hình 5,6). Diện tích mặt bằng sản xuất của các cơ sở tái chế nhựa đa số nằm trong khoảng từ 2.000-10.000m2 (Hình 7,8). Ở những cơ sở nhỏ lẻ (quy mô hộ gia đình), bố trí nhà xưởng còn bừa bộn, kho và dây chuyền sản xuất hạt nhựa cùng bố trí trên mặt bằng nhà xưởng, đường dây điện và nước ẩm ướt trên mặt sàn có thể tạo ra những mối nguy đến người lao động.

Có 05/15 cơ sở khảo sát bố trí dây chuyền sản xuất trên mặt bằng nhà xưởng quy mô công nghiệp, có hệ thống báo động cháy nổ, 02/15 nhà xưởng có hệ thống dập cháy tự động. Đây là một giải pháp rất cần thiết nhằm phòng cháy nổ trong các nhà xưởng tái chế nhựa.

4.2 Kết quả khảo sát các thông số môi trường và hơi khí độc trong các xưởng tái chế

Khảo sát, đo đạc các thông số môi trường trong các cơ sở tái chế nhựa, cho một số các kết quả như sau:

- Thông số vi khí hậu

Nghiên cứu đã tiến hành lấymẫu vi khí hậu (bao gồm các yếu tố nhiệt độ, độ ẩm, tốc độ gió và bức xạ nhiệt) tại 9 vị trí trong sản xuất: kho nguyên liệu, kiểm đếm nguyên liệu, nạp liệu, làm sạch, nghiền, gia nhiệt kéo sợi, giải nhiệt làm lạnh, tạo hạt và đóng gói hạt nhựacủa các cơ sở tái chế nhựa trên cả 3 miền Bắc, Trung, Nam của nước ta. Giá trị trung bình của các yếu tố độ ẩm và vận tốc gió tại tất cả các công đoạn đã khảo sát đều nằm trong giới hạn cho phép của Quy chuẩn kỹ thuật quốc gia về giới hạn tiếp xúc với các yếu tố vi khí hậu tại nơi làm việc (QCVN 26:2016/BYT); nhiệt độ trung bình tại các công đoạn gia nhiệt kéo sợi, giải nhiệt làm lạnh, kiểm đến nguyên liệu, nghiền và tạo hạt cao hơn giới hạn tiếp xúc cho phép đối với loại lao động trung bình theo QCVN 26:2016/BYT khoảng 0,3 đến 1,9oC. Nhiệt độ trung bình tại hầu hết các công đoạn sản xuất khác đều ở mức xấp xỉ giá trị giới hạn cho phép. Nhiệt độ trung bình cao nhất ghi nhận tại công đoạn gia nhiệt kéo sợi, với giá trị 34,9 (SD=±2,03) oC và nhiệt độ trung bình thấp nhất ở công đoạn kho nguyên liệu (30,8±1,60 oC). Đối với cường độ bức xạ nhiệt, chỉ có các vị trí làm việc (VLV) trong kho nguyên liệu có cường độ bức xạ đạt Tiêu chuẩn 5508:2009 về yêu cầu điều kiện vi khí hậu tại nơi làm việc, tất cả các VLV còn lại đều vượt Tiêu chuẩn cho phép, mức độ cao hơn so với giới hạn cường độ bức xạ nhiệt theo diện tích tiếp xúc đối với loại lao động trung bình tại nơi lao động của họ từ 0,3 đến 11,4 W/m2 (Bảng 1).

Bảng 1. Giá trị trung bình của các yếu tố VKH tại 9 công đoạn trong tái chế nhựa

|

Vị trí làm việc |

Nhiệt độ (oC) |

Độ ẩm (%) |

Tốc độ gió (m/s) |

Bức xạ nhiệt (W/m2) |

|

Mean (SD) |

||||

|

Kho nguyên liệu |

30,8 (1,60) |

64,7 (3,13) |

0,300 (0,057) |

65,9 (13,4) |

|

Kiểm đếm nguyên liệu |

33,4 (2,32) |

59,6 (3,44) |

0,303 (0,051) |

75,4 (19,8) |

|

Làm sạch |

31,5 (0,952) |

66,1 (3,54) |

0,368 (0,144) |

73,9 (14,0) |

|

Nạp liệu |

31,9 (1,02) |

64,5 (5,88) |

0,319 (0,091) |

70,3 (14,3) |

|

Nghiền |

32,3 (1,73) |

62,7 (4,59) |

0,336 (0,092) |

81,1 (15,1) |

|

Gia nhiệt kéo sợi |

34,9 (2,03) |

63,0 (1,58) |

0,343 (0,071) |

75,5 (28,7) |

|

Giải nhiệt làm lạnh |

33,6 (1,35) |

57,3 (2,69) |

0,771 (0,556) |

75,9 (21,5) |

|

Tạo hạt |

33,2 (0,961) |

62,5 (4,61) |

0,321 (0,175) |

81,4 (12,2) |

|

Đóng gói sản phẩm |

31,5 (1,24) |

65,7 (4,16) |

0,281 (0,087) |

74,1 (11,3) |

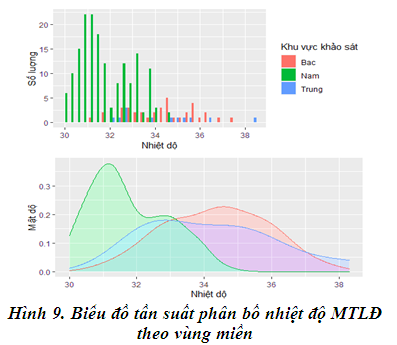

Khảo sát các yếu tố VKH trong MTLĐ tái chế nhựa theo từng vùng miền của nước ta cho thấy, nhiệt độ trung bình ở miền Bắc và miền Trung cao hơn giới hạn tiếp xúc cho phép (QCVN 26:2016BYT), tương ứng ở mức 34,4oC và 34,3oC (Bảng 2). Cụ thể, về phân bố nhiệt độ theo 3 vùng miền khác nhau của Việt Nam (Bắc, Trung, Nam) cho thấy: các giá trị nhiệt độ ghi nhận được tại các xưởng tái chế nhựa phân bố trong khoảng 30oC đến trên 38oC (Hình 9).

Bảng 2. Giá trị trung bình của các yếu tố vi khí hậu theo vùng miền

|

Vùng miền Thông số |

Miền Bắc |

Miền Nam |

Miền Trung |

Tổng số |

|

Mean (SD) |

||||

|

Nhiệt độ (oC) |

34,4 (1,51) |

31,8 (1,14) |

34,3 (1,93) |

32,4 (1,65) |

|

Độ ẩm (%) |

63,9 (3,73) |

63,2 (4,78) |

67,5 (6,76) |

63,5 (4,83) |

|

Tốc độ gió (m/s) |

0,462 (0,369) |

0,307 (0,100) |

0,415 (0,276) |

0,340 (0,195) |

|

Bức xạ nhiệt (W/m2) |

32,9 (0,907) |

78,3 (10,9) |

– |

76,0 (14,6) |

– Nhiệt độ tại các xưởng tái chế ở khu vực miền Nam thường tập trung nhiều trong khoảng 30oC đến 32oC; tại các cơ sở tái chế nhựa miền Trung phân bố nhiều trong khoảng 32 oC -37 oC; và tại khu vực miền Bắc phân bố nhiều trong khoảng 31 oC đến 37 oC (hình 9).

– Cường độ bức xạ nhiệt trung bình tại các cơ sở tái chế nhựa khu vực phía Bắc thấp hơn tiêu chuẩn cho phép, 32,9 ±0,907 W/m2, nhưng ở các cơ sở tái chế nhựa phía Nam lại cao hơn tiêu chuẩn cho phép, 78,3 ±10,9 W/m2 (Bảng 2).

*Tiếng ồn trong các xưởng tái chế

Bảng 3. Giá trị trung bình của độ ồn tại 9 công việc của ngành tái chế nhựa

|

Công đoạn |

Mức áp suất âm tương đương (dBA) |

Mức áp suất âm ở 8 dải ốc ta (dBA) Mean (SD) |

|||||||

|

63 Hz |

125 Hz |

250 Hz |

500 Hz |

1000 Hz |

2000 Hz |

4000 Hz |

8000 Hz |

||

|

Giới hạncho phép |

85 |

99 |

92 |

86 |

83 |

80 |

78 |

76 |

74 |

|

Kho nguyên liệu |

70,9 (8,97) |

43,8 (3,62) |

51,9 (5,11) |

59,0 (5,86) |

64,9 (6,47) |

66,0 (9,04) |

63,9 (8,83) |

56,3 (7,38) |

47,3 (11,1) |

|

Kiểm đếm nguyên liệu |

82,8 (6,16) |

52,4 (5,10) |

63,3 (5,93) |

71,1 (6,31) |

77,1 (5,15) |

77,3 (6,26) |

75,9 (6,31) |

69,8 (5,67) |

64,9 (8,64) |

|

Làm sạch |

84,7 (7,96) |

54,7 (9,01) |

64,5 (6,86) |

71,6 (7,54) |

77,1 (6,07) |

79,4 (5,75) |

78,9 (6,35) |

70,8 (7,96) |

64,1 (10,7) |

|

Nạp liệu |

84,0 (7,60) |

54,9 (7,12) |

65,1 (6,39) |

72,3 (6,69) |

78,0 (6,33) |

79,6 (6,73) |

78,3 (6,55) |

71,9 (7,13) |

65,7 (9,61) |

|

Nghiền |

86,1 (4,76) |

57,4 (3,19) |

66,9 (2,00) |

76,3 (3,91) |

80,8 (5,36) |

80,1 (5,49) |

78,1 (4,75) |

73,5 (4,55) |

67,7 (3,75) |

|

Gia nhiệt kéo sợi |

85,3 (6,92) |

55,4 (5,32) |

65,3 (4,95) |

73,6 (6,95) |

78,3 (7,96) |

79,5 (7,71) |

78,4 (6,45) |

72,9 (10,6) |

67,6 (13,4) |

|

Giải nhiệt làm lạnh |

84,8 (5,33) |

54,9 (6,67) |

64,2 (6,27) |

73,1 (6,66) |

79,0 (6,01) |

79,8 (5,76) |

78,5 (5,83) |

70,7 (5,80) |

61,1 (8,84) |

|

Tạo hạt |

82,8 (2,81) |

54,1 (4,51) |

63,3 (4,44) |

70,8 (4,92) |

76,0 (3,86) |

77,6 (3,45) |

77,0 (3,45) |

70,6 (4,52) |

63,4 (6,24) |

|

Đóng gói sản phẩm |

76,6 (3,74) |

47,9 (5,72) |

57,7 (4,91) |

64,5 (5,13) |

70,1 (4,15) |

71,6 (4,24) |

70,2 (3,69) |

64,1 (5,33) |

56,4 (7,59) |

Kết quả ở bảng 3 cho thấy: (i) mức áp suất âm tương đương tại các VLV trong kho nguyên liệu là thấp nhất và mức dao động về giá trị đo đạc giữa các phân xưởng khác nhau khá lớn (70,9 ± 8,97);(ii) mức áp suất âm tương đương trung bình cao nhất được khi nhận tại các VLV thuộc công đoạn nghiền, với cường độ là 86,1 ±4,76;(iii) tại các VLV còn lại, cường độ ồn chung trung bình thường dao động trên 80dBA đến khoảng xấp xỉ giá trị giới hạn tiếp xúc cho phép theo Quy chuẩn 24:2016/BYT – giới hạn tiếp xúc cho phép về cường độ ồn tại nơi làm việc (84,4dBA). Quá trình khảo sát đồng thời về mức áp suất âm tại 8 dải ôc-ta cho thấy đặc tính ồn của MTLĐ ngành tái chế thường ghi nhận giá trị cao tại các dải tần số lớn, với giá trị trung bình tương ứng là 80,1dBA và 78,1dBA. Tại công đoạn nghiền, mức áp suất âm cao hơn giới hạn tiếp xúc cho phép ghi nhận tại 2 dải tần 1000HZ và 2000Hz). Mức áp suất âm tương đương cũng cao hơn Quy chuẩn cho phép ở dải tần 2000Hz tại công đoạn gia nhiệt – kéo sợi (78,4 dBA) (bảng 3).

Mức ồn chung tương đương tại các cơ sở tái chế nhựa ở miền Bắc cao nhất trong 3 vùng miền được khảo sát và cường độ trung bình cao hơn giới hạn tiếp xúc cho phép theo QCVN 24:2016 (ở mức 88,7 dBA±5,43 dBA). Kế đến là mức ồn chung tương đương trung bình tại các cơ sở ở miền Trung là 84,7 ±12,6 dBA, xấp xỉ giới hạn tiếp xúc cho phép, sự khác biệt về cường độ ồn chung tại các phân xưởng tái chế nhựa ở miền Trung cao hơn so với các cơ sở tái chế ở miền Bắc và miền Nam của nước ta. Cường độ ồn chung trung bình tại các cơ sở tái chế nhựa miền Nam thấp nhất, nhưng vẫn ở mức khá cao 80,5 ±54,4 dBA. (Bảng 4).

Bảng 4. Giá trị trung bình của tiếng ồn trong MTLĐ phân theo vùng miền

|

Vùng miền Thông số |

Bắc |

Nam |

Trung |

Tổng số |

|

|

Mean (SD) |

Mean (SD) |

Mean (SD) |

Mean (SD) |

||

|

Mức ồn chung (dBA) |

88,7 (5,43) |

80,5 (5,54) |

84,7 (12,6) |

81,8 (6,69) |

|

|

Mức áp suất âm ở dải tần (dBA) |

63 Hz |

57,1 (4,70) |

51,8 (6,86) |

56,1 (4,59) |

52,6 (6,81) |

|

125 Hz |

67,1 (3,01) |

61,3 (6,43) |

67,3 (4,69) |

62,3 (6,40) |

|

|

250 Hz |

76,4 (5,04) |

68,3 (6,51) |

79,6 (4,28) |

69,8 (7,09) |

|

|

500 Hz |

80,3 (6,95) |

74,1 (5,83) |

85,1 (2,53) |

75,3 (6,54) |

|

|

1000 Hz |

82,1 (7,55) |

75,3 (5,62) |

87,2 (1,43) |

76,6 (6,58) |

|

|

2000 Hz |

80,1 (7,00) |

74,3 (6,01) |

83,9 (2,25) |

75,5 (6,56) |

|

|

4000 Hz |

75,4 (7,20) |

67,4 (6,37) |

78,9 (4,24) |

68,9 (7,23) |

|

|

8000 Hz |

71,1 (7,91) |

59,5 (8,51) |

74,4 (6,00) |

61,7 (9,55) |

|

*Nồng độ bụi tại các công đoạn trong tái chế nhựa

Bảng 5. Giá trị nồng độ trung bình của bụi trong MTLĐ phân theo vùng miền

|

Vùng miền Thông số |

Bắc |

Nam |

Trung |

Tổng số |

|

Mean (SD) |

||||

|

Nồng độ bụi toàn phần (mg/m3) |

1,36 (0,937) |

0,866 (0,428) |

0,887 (0,795) |

1,04 (0,722) |

|

Nồng độ bụi hô hấp (mg/m3) |

0,621 (0,444) |

0,371 (0,184) |

0,428 (0,333) |

0,466 (0,334) |

Nồng độ bụi toàn phần trung bình của ngành tái chế nhựa là 1,04 ± 0,722 mg/m3; và nồng độ bụi hô hấp trung bình khoảng 0,466 ± 0,334 mg/m3.Việc quản lý, bố trí mặt bằng sản xuất và công suất hoạt độngcó sự khác nhau ở các cơ sở tái chế nhựa trên các vùng miền dẫn đến sự khác biệt về nồng độ bụi toàn phần và bụi hô hấp tại cùng một công đoạn sản xuất. Trong đó, giá trị nồng độ bụi hô hấp trung bình và bụi toàn phần trung bình tại tất cả các VLV của 9 công đoạn tái chế nhựa đều nằm trong giới hạn tiếp xúc về bụi thông thường theo quy định tại QCVN 02:2019/BYT, cụ thể:

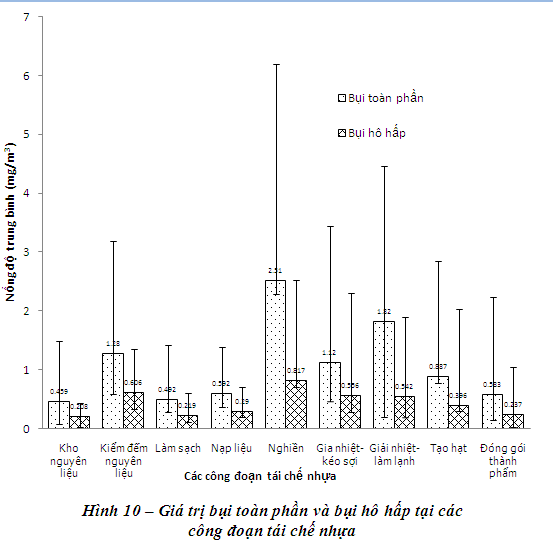

– Nồng độ bụi toàn phần trung bình lớn nhất được ghi nhận tại công đoạn nghiền:2,51 mg/m3; nồng độ bụi toàn phần trung bình nhỏ nhất được ghi nhận tại công đoạn kho nguyên liệu 0,459 mg/m3(Hình 10).

– Nồng độ bụi hô hấp cao nhất ở công đoạn nghiền: 0,817mg/m3 và thấp nhất ở kho nguyên liệu: 0,208 mg/m3(Hình 10).

Giá trị nồng độ bụi toàn phần và bụi hô hấp khi khảo sát ở khu vực phía Bắc Việt Nam (tương ứng là 1,36 ± 0,937 mg/m3; và 0.621 ± 0,444 mg/m3) cao hơn ở 2 vùng miền còn lại của nước ta, với mức cao hơn khoảng 1,5 lần (Bảng 5).

*Yếu tố dung môi dễ bay hơi (VOCs)

Bảng 6. Giá trị nồng độ trung bình của các yếu tố hơi khí độc hữu cơ trong MTLĐ

|

Vùng miền Thông số |

Nam |

Trung |

Bắc |

|

Median [Min, Max] (mg/m3) |

|||

|

Benzen |

0,903 [0,068; 1,41] |

0,0725 [0,057; 0,122] |

<0,012 |

|

Toluen |

– |

0,169 [0,067; 0,216] |

<0,015 |

|

Xylen |

45,7 [12,7; 89,2] |

– |

<0,019 |

|

Vinylclorua |

2,63 [0,02; 34,5] |

– |

– |

|

n-hexan |

– |

– |

<0,02 |

Nghiên cứu cũng đã tiến hành lấy mẫu hơi khí độc hữu cơ, bao gồm các loại benzen, toluene và xylene và vinylclorua. Các giá trị nồng độ trung bình của các yếu tố hơi khí hữu cơ tại các công đoạn được lựa chọn lấy mẫu và phân tích đều nằm trong giới hạn tiếp xúc cho phép theo quy định tại QCVN 03:2019/BYT. Kết quả khảo sát nồng độ các VOCs này ở các cơ sở nhựa thuộc khu vực miền Bắc đều ở mức phát hiện thấp. MTLĐ của các cơ sở tái chế nhựa miền Trung có phát hiện nồng độ benzen và toluen trung bình tương ứng là 0,0725 và 0,169 mg/m3. Trong khi đó, ở các cơ sở tái chế nhựa miền Nam, phát hiện thấy benzene với nồng độ trung bình khoảng 0,903 mg/m3; xylen, với nồng độ trung bình khoảng 45,7 mg/m3; và vinylclorua, với nồng độ khoảng 2,63 mg/m3(Bảng 6). Đáng chú ý hơn, cả 4 loại VOCs này đều được phát hiện ở khu vựctạo hạt, trong đó, nồng độ trung bình của benzen, toluene, xylne và vinylclorua lần lượt là: 0,972; 0,067; 55,7; 5,2 mg/m3. Benzen được phát hiện ở cả 5 công đoạn đã khảo sát, với nồng độ trung bình nhỏ nhất ghi nhận được tại công đoạn làm sạch, 0,057 mg/m3, và nồng độ trung bình lớn nhất được ghi nhận tại công đoạn tạo hạt. Xylen và vinylclorua được phát hiện trong các cơ sở tái chế nhựa ở miền Nam, và chưa ghi nhận thấy trong MTLĐ tái chế nhựa ở miền Trung và miền Bắc. Tại các công đoạn gia nhiệt kéo sợi, nạp liệu và tạo hạt, nồng độ xylen trung bình khoảng 25 đến 55,7 mg/m3. Vilnylclorua lại được phát hiện thấy ở công đoạn tạo hạt và một lượng nhỏ ở công đoạn gia nhiệt – kéo sợi, với nồng độ trung bình khoảng 0,05 mg/m3 (Bảng 7).

Bảng 7. Giá trị nồng độ trung bình của các yếu tố VOCs tại các công đoạn tái chế nhựa

|

Thông số Công đoạn |

Benzen mg/m3 |

Toluen mg/m3 |

Xylen mg/m3 |

Vinylclorua mg/m3 |

|

Median [Min, Max] |

||||

|

Gia nhiệt – kéo sợi |

0,867 [0,068;0,992] |

– |

25,0 [12,7;27,5] |

0,05 [0,02; 34,5] |

|

Làm sạch |

0,057 |

0,164 |

– |

– |

|

Nạp liệu |

0,484 [0,087; 0,628] |

0,216 |

39,5 [30,8; 48,7] |

– |

|

Nghiền |

0,122 [0,122; 0,122] |

0,173 |

– |

– |

|

Tạo hạt |

0,972 [0,058; 1,41] |

0,0670 |

55,7 [31,5; 89,2] |

5,2 [0,06;10,6] |

KẾT LUẬN

Thực trạng MTLĐ của các cơ sở sản xuất nguyên liệu từ nhựa tái chế tại 3 miền Bắc, Trung, Nam cho thấy nổi bật nhất là vấn đề bố trí mặt bằng nhà xưởng chưa được quan tâm đúng mực, sắp xếp không gọn gàng tạo ra nhiều nguy cơ, ảnh hưởng trực tiếp đến người lao động. Chất lượng môi trường đánh giá tại 15 cơ sở nhựa tái chế cũng cho thấy, yếu tố về nhiệt độ tại 5/9 và yếu tố độ ồn tại 2/9 công đoạn tái chế nhựa (gia nhiệt kéo sợi và giải nhiệt làm lạnh) chưađạt yêu cầu theo các Quy chuẩn vệ sinh tương ứng. Các yếu tố vật lý khác như: độ ẩm, vận tốc gió tuy nằm xấp xỉ ngưỡng cho phép nhưng cũng cần phải được quan tâm của người sử dụng lao động. Phát hiện hơi khí độc VOCs (là những tác nhân có thể gây ra bệnh ung thư) trong môi trường tái chế là rõ rệt, đặc biệt ở những công đoạn gia nhiệt làm nóng, chảy nhựa đùn thành sợi và giải nhiệt làm lạnh tạo hạt. Cần có các giải pháp kiểm soát những yếu tố này vìchúng có thể xâm nhập vào cơ thể người lao động qua đường hô hấp, qua tiêu hóa, qua da và theo thời gian chúng tích lũy trong cơ thể,đến khi nồng độ chất độc đủ lớn chúng có thể phát thành các bệnh nghề…

TÀI LIỆU THAM KHẢO

[1]. Bộ Công thương (2011), Quyết định số: 2992/QĐ-BCT, Phê duyệt quy hoạch phát triển ngành nhựa Việt Nam đến năm 2020, tầm nhìn đến năm 2025,ngày 17/06/2011 của Bộ trưởng Bộ Công thương.

[2]. Christopher Igwe Idumah,heoma C. Nwuzor (2019), Novel trends in plastic waste management, SN Applied Sciences volume 1, Article number: 1402 (2019)

[3]. Francis (2016), R. Recycling of Polymers: Methods, Characterization and Applications; John Wiley & Sons: Hoboken, NJ, USA, 2016

[4]. Mădălina Elena Grigore, Michele Rosano (2017), “Methods of Recycling, Properties and Applications of Recycled Thermoplastic Polymers”, Published: 28 November 2017, www.mdpi.com/journal/recycling.

[5]. Okunola A Alabi, Kehinde I Ologbonjaye, Oluwaseun Awosolu and Olufiropo E Alalade “Public and Environmental Health Effects of Plastic Wastes Disposal: A Review” https://clinmedjournals.org/articles/ijtra/international-journal-of-toxicology-and-risk-assessment-ijtra-5-021.php?jid=ijtra

TS. Nguyễn Thị Thu Thủy(1), ThS. Phạm Thị KimNhung(2)

(1) Viện Khoa học An toàn và Vệ sinh Lao động

(2) Phân Viện Khoa học An toàn Vệ sinh Lao động và Bảo vệ Miền Nam

(Nguồn tin: Vnniosh.vn)