Bước đầu đánh giá rủi ro an toàn vệ sinh lao động tại cơ sở tái chế nhựa thủ công, gián đoạn

1. GIỚI THIỆU

Hiện nay, tái chế nhựa bằng phương pháp cơ học rất phổ biến ở tại Việt Nam cũng như trên thế giới [5], bởi tái chế cơ học dễ thực hiện và tiềm năng tái chế cao. Nhưng tại Việt Nam, hoạt động này vẫn còn mang tính tự phát nhiều. Mặc dù, vẫn có những cơ sở có quy mô và dây chuyền sản xuất tự động, hiện đại nhưng còn rất nhiều cơ sở có dây chuyền thủ công gián đoạn, máy móc cũ kỹ, lạc hậu, đặc biệt những cơ sở này xuất hiện nhiều tại các làng nghề. Chính vì vậy, vấn đề phát sinh những mối nguy trong những cơ sở này đang báo động. Hoạt động ĐGRR không thể thiếu trong công tác đảm bảo AT SKNN tại các cơ sở tái chế phế liệu được thể hiện rõ trong các văn bản pháp luật như từ Luật ATVSLĐ đến các nghị định và đặc biệt là một trong 11 ngành nghề được quy định rõ trong thông tư 07/2016/TT-BLĐTBXH. Mục đích của bài báo này, là nhận diện được các mối nguy và bước đầu ĐGRR ATSKNN, từ đó đưa ra được các biện pháp kiểm soát (BPKS) rủi ro trong các cơ sở sản xuất nguyên liệu từ nhựa tái chế thủ công tại Việt Nam.

2. CÁC PHƯƠNG PHÁP SỬ DỤNG TRONG ĐÁNH GIÁ RỦI RO

– Phương pháp thu thập thông tin dữ liệu: Phương pháp khảo sát, phỏng vấn, đo đạc các thông số môi trường tại xưởng sản xuất.

– Phương pháp nhận diện mối nguy: Để nhận diện mối nguy tại các cơ sở tái chế nhựa, nhóm thực hiện nghiên cứu đã kết hợp một số phương pháp nhận diện mối nguy như danh mục kiểm tra (checklist), phân tích an toàn công việc, kết hợp với phương pháp phỏng vấn trực tiếp người lao động (NLĐ) cũng như chủ doanh nghiệp. Ngoài ra còn sử dụng phương pháp đo đạc các thông số môi trường, bước đầu có thể đánh giá mối nguy về sức khỏe của NLĐ.

– Phương pháp đánh giá rủi ro đối với mối nguy an toàn lao động (ATLĐ): Sử dụng phương pháp ĐGRR định tính đối với mối nguy về ATLĐ, ma trận rủi ro thể hiện trong Bảng 1.

Bảng 1. Ma trận xác định mức rủi ro an toàn lao động

|

Khả năng xẩy ra hậu quả |

Mức nghiêm trọng của hậu quả |

||||

|

Rất nhẹ |

Nhẹ |

Trung bình |

Nghiêm trọng |

Rất nghiêm trọng |

|

|

Không có khả năng xẩy ra |

Rất thấp |

Rất thấp |

Thấp |

Thấp |

Trung bình |

|

Khó có khả năng xẩy ra |

Rất thấp |

Thấp |

Trung bình |

Trung bình |

Cao |

|

Có khả năng xẩy ra |

Thấp |

Trung bình |

Trung bình |

Cao |

Rất cao |

|

Có thể xẩy ra |

Thấp |

Trung bình |

Cao |

Rất cao |

Rất cao |

|

Nhiều khả năng xẩy ra |

Trung bình |

Cao |

Rất cao |

Rất cao |

Rất cao |

– Đánh giá rủi ro đối với các mối nguy về sức khỏe nghề nghiệp (SKNN): Sử dụng phương pháp đánh giá rủi ro bán định lượng. Dựa theo “Phương pháp VNIOSH – 2017” [1,2,3,4] và các QCVN/BYT về vệ sinh lao động hiện hành, đánh giá rủi ro SKNN đối với các mối nguy về sức khoẻ đặc trưng trong tái chế nhựa là: vi khí hậu, bụi, ồn, hóa chất. Đây là phương pháp bán định lượng. Các thông số môi trường được đo tại nhà máy hoặc các xưởng sản xuất hạt nhựa từ nhựa phế thải. Quá trình đánh giá rủi ro được thực hiện căn cứ vào các giá trị đo và tham chiếu với giá trị tương ứng trong phương pháp trên. Tuy nhiên để cho phù hợp với các mức trong các mối nguy về ATLĐ, nhóm thực hiện đề tài vẫn dựa theo “Phương pháp VNIOSH – 2017” nhưng thang đánh giá chuyển từ 7 mức xuống thành 5 mức do đó chuyển hai mức “hợp vệ sinh”, “mức chấp nhận được” thành một mức là “mức chấp nhận được” và “Mức độc hại nặng”, “Mức độc hại rất nặng” thành một mức là “Mức độc hại cao”, việc phân loại ĐKLĐ và rủi ro SKNN theo các yếu tố (VKH, tiếng ồn, bụi, hóa chất) lúc này chuyển thành 5 mức đánh giá là: Mức chấp nhận được, mức độc hại nhẹ, mức độc hại trung bình, mức độc hại cao, mức nguy hiểm. Và thang đánh giá rủi ro tương ứng là: Rủi ro chấp nhận được, rủi ro thấp, rủi ro trung bình, rủi ro cao, rủi ro rất cao.

3. KẾT QUẢ

3.1 Mối nguy trong các cơ sở tái chế nhựa thủ công

Đối với các cơ sở tái chế nhựa thủ công để tạo ra hạt nhựa tái sinh, quá trình diễn ra như sau: nguyên liệu sau khi thu gom, được phân loại thành các loại nhựa (PP, PE, PVC, …), sau đó được giặt bằng tay hoặc máy giặt rồi đem phơi, tiếp đó có thể đưa nguyên liệu đến máy băm sơ bộ (nếu nguyên liệu cần băm sơ bộ); sau đó nguyên liệu được cho vào xay hoặc nghiền và cuối cùng được đưa vào khu vực tạo hạt nhựa tái sinh (gồm thiết bị gia nhiệt đùn sợi, giải nhiệt định hình, máy cắt tạo hạt nhựa). Tùy thuộc vào điều kiện và nguồn lực của từng cơ sở mà có thể có các công đoạn sản xuất hạt nhựa tái sinh khác nhau. Từng công đoạn trong sản xuất lại có những mối nguy nhất định. Để đánh giá rủi ro trong các cơ sở này, trước hết phải nhận diện được các mối nguy phát sinh trong từng công đoạn sản xuất.

Qua khảo sát và đo các thông số MTLĐ trong các cơ sở tái chế nhựa thủ công, nhóm thực hiện nhiệm vụ nhận thấy, tình hình ATVSLĐ, môi trường làm việc có nhiều vấn đề cần quan tâm, cải thiện, khắc phục: nhà xưởng bừa bộn, dây điện chạy trên nền nhà xưởng, dưới nền nhà xưởng ẩm thấp, thậm chí nước chảy trên nền, khi khảo sát có tới 33% cơ sở có nhà xưởng như vậy (trong 15 cơ sở khảo sát có tới 5 cơ sở). Do vậy tình hình mất ATLĐ rất lớn ở những cơ sở sản xuất này.

Những mối nguy điển hình và đặc điểm của những mối nguy đó, các tình huống dẫn đến tai nạn được trình bày trong Bảng 2 dưới đây.

Bảng 2. Mối nguy và mô tả mối nguy trong xưởng tái chế thủ công

|

TT |

Mối nguy |

Vị trí làm việc/đặc điểm |

|

1 |

Cắt, đâm vào tay/vật sắc nhọn |

Bê nguyên liệu để giặt. Dùng kéo cắt dây buộc bao, thường bỏ quên kéo khi bốc nguyên liệu đâm vào tay hoặc nguyên liệu nhập về có lẫn các vật sắc nhọn. Bảo dưỡng/sửa chữa/vệ sinh máy móc…. |

|

2 |

Cuốn kẹp |

Giặt/Rửa nguyên liệu (máy giặt riêng biệt). Băm sơ bộ nguyên liệu. Nạp liệu vào máy xay/nghiền nhựa: Đối với máy nghiền ngồi: NLĐ ngồi đưa nguyên liệu vào, thỉnh thoảng dùng đoạn gỗ đẩy, nhét nguyên liệu vào máy nghiền. (nhiều khi bất cẩn NLĐ đẩy mạnh quá, đoạn gỗ sẽ chạm vào bộ phận nghiền, cuốn bên trong máy, NLĐ mất bình tĩnh có thể cuốn bàn tay vào máy…). Đối với máy nghiền đứng: NLĐ thường đứng bốc nguyên liệu vào nhưng nhiều khi dùng chân để đạp nguyên liệu vào máy nghiền, chính điều này mà nhiều khi bất cẩn, máy cuốn cả chân hoặc thậm chí cả hai chân cùng với nguyên liệu vào máy nghiền, có trường hợp nghiền nửa người hoặc nghiền nát cả người…. |

|

3 |

Vấp ngã |

Trên mặt nhà xưởng để bừa bộn (đồ vật, nguyên liệu…), dây điện chạy trên sàn nhà. Giặt/Rửa nguyên liệu: nguyên liệu trước và sau khi giặt để bừa bộn, chất thải rắn, nước bẩn trơn trượt, dây điện… |

|

4 |

Trơn trượt |

Giặt/Rửa nguyên liệu: nguyên liệu trước và sau khi giặt để bừa bộn, chất thải rắn, nước bẩn trơn trượt, dây điện… Toàn bộ nhà xưởng, ẩm thấp, dầu mỡ tràn ra nhà xưởng, lâu ngày không dọn dẹp |

|

5 |

Cháy nổ |

Nhà xưởng, nhà kho, bừa bộn, dây điện chạy dưới nền nhà xưởng ẩm ướt, dầu mỡ chảy quanh máy… bụi tích tụ lâu ngày trong nhà xưởng… |

|

6 |

Bỏng |

Chạm vào máy gia nhiệt, nhiệt độ cao, nhựa nóng chảy, nổ bắn vào người giám sát. Thiết bị/máy đang hoạt động bị hỏng sửa chữa máy…. |

|

7 |

Điện giật |

Đi vấp vào dây điện chạy dưới nền nhà xưởng ẩm ướt, đứt dây điện bị điện giật. Máy/thiết bị cũ bị rò điện |

|

8 |

Ngã cao |

Sửa chữa/bảo dưỡng thiết bị/máy phải trèo lên cao không có lan can…. |

|

9 |

Vi khí hậu |

Giặt/Rửa nguyên liệu, nhà xưởng chập hẹp, bừa bộn, nóng nực. Phơi nguyên liệu ngoài trời phụ thuộc vào thời tiết (mùa hè, miền bắc…) |

|

10 |

Tiếng ồn |

Hầu hết ở các công đoạn sản xuất do thiết bị/máy móc cũ, lạc hậu…. |

|

11 |

Bụi |

Hầu hết ở các công đoạn sản xuất đều ghi nhận có bụi (trừ khu vực giặt), bụi tích lũy trong nhà xưởng nhiều ngày |

|

12 |

Hơi dung môi (VOC) |

Phát sinh nhiều và ghi nhận tại khu vực tạo hạt (gia nhiệt kéo sợi) |

|

13 |

Chất hữu cơ |

Tại kho nguyên liệu. Khi bê nguyên liệu cho vào máy giặt các chất hữu cơ còn sót lại trong bao bì…. Sửa chữa/bảo dưỡng máy móc, nhất là máy giặt, nghiền, …. |

|

14 |

Vi sinh vật |

Bê vác nguyên liệu mới thu mua về vào kho hoặc cho vào máy giặt. Sửa chữa máy/thiết bị, bùn, vi sinh vật đọng bám trong thiết bị….. |

|

15 |

Ecgonomi |

Bê vác nguyên liệu/hạt nhựa… lấy nguyên liệu cho vào máy xay/nghiền…. |

3.2 Kết quả đánh giá rủi ro tại một số công đoạn điển hình trong tái chế nhựa thủ công

Qua đánh giá rủi ro trong các cơ sở tái chế nhựa thủ công, nhận thấy nhiều mối nguy như vật sắc nhọn đâm vào tay, cuốn kẹp trong các công đoạn băm sơ bộ nguyên liệu hoặc nạp liệu cho máy nghiền có rủi ro rất cao. Hiện tượng nổ khí, trong quá trình gia nhiệt đùn sợi, bắn các giọt nhựa lỏng, nóng làm bỏng NLĐ cũng xẩy ra thường xuyên. Còn hầu như ở các công đoạn sản xuất hạt nhựa tái sinh đều có những vị trí làm việc được đánh giá có rủi ro cao, điều này cho thấy trong tái chế nhựa thủ công cần có BPKS giảm mức rủi ro xuống mức thấp cho phép. Những mối nguy về SKNN được thể hiện qua các thông số như vi khí hậu, tiêng ồn, bụi, hơi chất hữu cơ…. Qua kết quả đo đạc, nhận thấy ở những cơ sở này có nhiệt độ vượt mức tiêu chuẩn cho phép thường ở hầu hết các công đoạn và nằm trong khoảng từ 32-37oC, đều vượt qua giới hạn cho phép trong quy chuẩn QCVN 26:2016/BYT, đặc biệt ở những công đoạn gia nhiệt kéo sợi, nhiệt độ lên cao từ 36-37oC, theo “Phương pháp VNIOSH – 2017” thì nhiệt độ ở mức độ độc hại cao và được đánh giá là có mức rủi ro cao. Về tiếng ồn, độ ồn chung ở mức độc hại trung bình, rủi ro trung bình. Đối với bụi (cả bụi hô hấp và bụi toàn phần) đều nằm dưới giới hạn cho phép trong quy chuẩn, nồng độ bụi lớn nhất được ghi nhận tại khu vực tạo hạt (nồng độ bụi toàn phần lớn nhất 3,29 mg/m3, nồng độ bụi hô hấp 1,746 mg/m3). Mặc dù hơi khí độc VOCs (là những tác nhân có thể gây ra bệnh ung thư) đều được phát hiện ở trong tái chế nhựa nhưng ở mức thấp (theo phương pháp đánh giá trên) thì rủi ro có thể chấp nhận được. Tuy nhiên, phát hiện được hơi khí độc VOCs trong các cơ sở tái chế nhựa, đặc biệt ở những công đoạn gia nhiệt làm nóng, chảy nhựa, đùn sợi và giải nhiệt, làm lạnh, tạo hạt. Cần có các giải pháp kiểm soát những yếu tố này vì chúng có thể xâm nhập vào cơ thể người lao động qua đường hô hấp, qua tiêu hóa, qua da và theo thời gian chúng tích lũy trong cơ thể đến một thời điểm nhất định chúng có thể phát thành các bệnh nghề…. Chất hữu cơ còn sót lại trong các bao bì cũng là mối nguy lớn (bốc mùi khó chịu…). Bảng 3, trình bày kết quả ĐGRR ATSKNN tại các cơ sở tái chế nhựa thủ công, nhỏ lẻ.

Bảng 3. Kết quả ĐGRR ATSKNN tại các cơ sở tái chế nhựa thủ công

|

TT |

Công đoạn/vị trí |

Mối nguy về ATLĐ |

Mối nguy về SKNN |

||||||||||||

|

Cắt, đâm vào tay/vật sắc nhọn |

Cuốn kẹp |

Vấp ngã |

Trơn trượt |

Cháy nổ |

Bỏng |

Điện giật |

Ngã cao |

Vi khí hậu |

Tiếng ồn |

Bụi |

(VOC)/chất hữu cơ |

Vi sinh vật |

Egonomi |

||

|

1 |

Tại kho nguyên liệu/đống nguyên liệu |

– |

– |

C |

– |

C |

– |

– |

– |

T |

T |

TB |

C |

C |

– |

|

2 |

Giặt/Rửa nguyên liệu (máy giặt riêng biệt) |

– |

C |

C |

C |

– |

– |

C |

– |

C |

TB |

RT |

C |

C |

TB |

|

3 |

Phơi nguyên liệu ngoài trời |

C |

– |

– |

– |

C |

– |

– |

– |

C |

T |

TB |

T |

T |

C |

|

4 |

Băm sơ bộ nguyên liệu |

RC |

RC |

TB |

– |

– |

– |

C |

– |

TB |

TB |

TB |

T |

TB |

C |

|

5 |

Nạp liệu vào máy Xay/nghiền nhựa |

– |

RC |

C |

– |

– |

T |

C |

C |

TB |

TB |

C |

T |

RT |

C |

|

6 |

Giám sát công đoạn Gia nhiệt kéo sợi |

– |

– |

T |

C |

– |

C |

C |

– |

RC |

TB |

TB |

T |

– |

– |

|

7 |

Giám sát công đoạn giải nhiệt làm lạnh |

– |

– |

T |

C |

– |

– |

– |

– |

– |

TB |

– |

T |

– |

– |

|

8 |

Tạo hạt-Đóng gói hạt nhựa |

– |

– |

T |

TB |

– |

T |

– |

– |

C |

TB |

T |

T |

– |

C |

|

9 |

Bảo dưỡng/sửa chữa/vệ sinh máy móc |

C |

C |

T |

TB |

– |

TB |

C |

C |

T |

– |

C |

C |

C |

TB |

Trong đó: RC: rủi ro rất cao; C: Rủi ro cao; TB: Rủi ro trung bình; T: Rủi ro thấp; RT (CN): Rủi ro rất thấp (rủi ro chấp nhận)

Rủi ro cao trong các cơ sở tái chế nhựa thủ công thể hiện trong toàn bộ quá trình tạo ra hạt nhựa tái sinh. Những rủi ro này cần phải được đánh giá đúng mực và có những biện pháp kiểm soát (BPKS) chúng.

3.3 Các BPKS rủi ro trong các cơ sở tái chế nhựa thủ công, gián đoạn

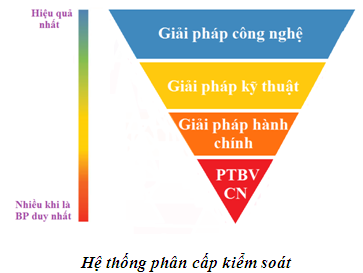

Tính nguy hại và nguy cơ tiếp xúc của người lao động (NLĐ) với các mối nguy trong tái chế nhựa thủ công, cũng như mức bất ổn của từng vấn đề tại các công đoạn tái chế, cần được xem xét mỗi khi lựa chọn giải pháp khống chế. Khi mức bất ổn của tính nguy hại hay nguy cơ tiếp xúc tồn tại, cần có biện pháp cảnh báo. Để đạt được kết quả tốt nhất, cần xem xét các BPKS và phòng ngừa sớm từ khi xây dựng kế hoạch, phát triển sản phẩm, thiết kế quá trình sản xuất sao cho việc thiết lập và chọn lựa các biện pháp phù hợp được tốt nhất. Tuy nhiên, tại những cơ sở tái chế nhựa thủ công, vấn đề đặt ra là tính khả thi cho từng BPKS cho các cơ sở đang diễn ra hoạt động sản xuất tạo hạt nhựa tái sinh. Việc kết hợp các BPKS trong danh mục các thứ tự ưu tiên của các BPKS thường được áp dụng để đạt được mục tiêu giảm thiểu tối đa việc tiếp xúc với mối nguy. Thứ tự ưu tiên sử dụng các biện pháp đảm bảo an toàn phải tuân theo “hệ thống phân cấp kiểm soát” theo thứ tự: các giải pháp về công nghệ; giải pháp kỹ thuật; giải pháp hành chính và giải pháp sử dụng phương tiện bảo vệ cá nhân (PTBVCN).

Căn cứ vào thực tế tại các cơ sở sản xuất, các BPKS thích hợp sẽ được thực hiện, có những biện pháp cần nguồn lực lớn nhưng cũng có giải pháp có thể thực hiện ngay vừa hiệu quả lại vừa tiết kiệm chi phí. Bảng 4, trình bày một số BPKS có thể thực hiện tại các cơ sở tái chế phù họp với tiềm lực kinh tế của những cơ sở này.

Bảng 4. Một số mối nguy điển hình và BPKS

|

STT |

Mối nguy |

Biện pháp kiểm soát |

|

1 |

Cháy nổ |

– Phải thực hiện biện pháp sắp xếp, gọn gàng các nguyên vật liệu trong nhà xưởng (nơi tập kết nguyên liệu đưa vào máy giặt, băng chuyền, chuyển lên để nghiền…). Thực hiện theo quy tắc 5S. – Trong xưởng phải quy định rõ đường đi, lối đi của NLĐ và các loại xe chạy trong nhà xưởng phải tuân thủ quy tắc an toàn, lái xe được huấn luyện và trên xe phải trang bị còi báo động. – Thiết kế lại đường đi của dây điện trong nhà xưởng (không được bố trí trên mặt sàn nhà xưởng). – Thiết kế lại bể nước hoặc định mức nước trong bồn giặt/rửa nguyên liệu (không được để nước tràn ra sàn nhà xưởng). – Vệ sinh hàng ngày hoặc theo tuần, thu gom bụi, bụi tích điện trên nhà xưởng. |

|

2 |

Điện giật |

– Thiết kế lại đường đi của dây điện trong nhà xưởng (không được bố trí trên mặt sàn nhà xưởng). – Ổ cắm điện được lắp đặt chắc chắn, đảm bảo không hở điện. – Không sử dụng băng cách điện để làm kín phần cách điện bị hỏng mà phải thay bằng dây điện mới hoặc sử dụng hộp nối – Các thiết bị sử dụng điện phải có cơ cấu bảo vệ – Tủ điện phải có cảnh báo – Nguyên liệu được bố trí, sắp xếp gọn gàng – Nếu vỏ cách điện của dây bị rách, hỏng phải thay ngay – NLĐ giữ khoảng cách an toàn đối với thiết bị có điện áp cao. Nếu cần phải bao kín thiết bị và có đèn laze cảnh báo. – Phải có sơ đồ cung cấp điện trong đó ghi rõ vị trí các trạm biến áp, tủ phân phối điện và những thiết bị tiêu thụ điện – Tất cả các thiết bị sử dụng điện phải nối với tủ điện phân phối và mỗi thiết bị phải có cầu dao riêng. – Khi sửa chữa điện, phải có phiếu đóng/ngắt điện theo mẫu quy định. Cầu dao đã ngắt điện phải ghi rõ “Không đóng điện, có người đang làm việc”. – Tất cả các máy/thiết bị sử dụng điện phải được nối đất, nối không theo quy định – Khi làm việc với điện (sửa chữa điện) phải sử dụng PTBVCN cách điện… |

|

3 |

Cắt, đâm vào tay/vật sắc nhọn |

– NLĐ khi chuẩn bị bê nguyên liệu để giặt phải quan sát xem nguyên liệu có vật lạ/sắc nhọn ở trong đó không? Sử dụng găng tay khi làm việc. – NLĐ khi bảo dưỡng/sửa chữa/vệ sinh máy móc…. cần tuân thủ đúng quy trình bảo dưỡng/sửa chữa/vệ sinh và quy tắc làm việc an toàn. |

|

4 |

Cuốn, kẹp |

– Tất cả các thiết bị có cơ cấu chuyển động phải có cơ cấu che chắn an toàn. – Các thiết bị như máy nghiền, máy xay… phải được bố trí khoảng cách an toàn đối với NLĐ làm việc tại vị trí này. – NLĐ khi làm việc với các máy thiết bị như máy nghền, xay… phải cẩn trọng khi đưa nguyên liệu vào không được sử dụng chân đạp chúng vào máy…. – NLĐ phải được tập huấn an toàn trước khi làm việc. – NLĐ phải tuân thủ quy tình làm việc an toàn với các loại máy/thiết bị này. |

|

5 |

Trơn trượt, ngã |

– Đảm bảo khu vực làm việc không bị trơn trượt (không có nước, dầu, mỡ hóa chất trên sàn nhà xưởng…). – Trên đường đi, lối đi lại phải không có vật cản trở – NLĐ sử dụng giầy chống trơn trượt |

|

6 |

Vấp ngã |

– Đảm bảo khu vực làm việc hay lối đi lại không có vật gây thương tích hay vấp ngã. – Phải sử dụng giầy an toàn khi làm việc – Khu vực làm việc hay lối đi phải có đủ ánh sáng – Nguyên liệu không được để bừa bộn trong nhà xưởng, phải có kho chứa chúng. |

|

7 |

Tai nạn do phương tiện gây ra |

– NLĐ điều khiển phương tiện phải được huấn luyện an toàn (xe nâng, xe chở người….) – NLĐ phải có đủ sức khỏe, năng lực chuyên môn và giấy phép vận hành. – NLĐ khi điều khiển xe phải chú ý, tập chung khi làm việc. – NLĐ phải chú ý và giữ khoảng cách an toàn đối với các thiết bị phương tiện đang lưu thông. – Trên xe phải có còi báo động – NLĐ chỉ được phép đi lại trong phạm vi quy định – Phải thiết kế, tạo và áp dụng các biển báo thích hợp trong từng vị trí của nhà xưởng. |

|

8 |

Ngã cao |

– Khi làm việc trên cao (kiểm tra hoạt động của máy nghiền, máy xay…) phải có lan can. – Đảm bảo bề rộng an toàn cho NLĐ đi lại hay làm việc trên cao. – Khi làm việc trên cao từ độ cao 2m trở lên phải sử dụng phương tiện chống ngã cao (dây an toàn và các bộ phận phụ trợ chống ngã cao) |

|

9 |

Tiếng ồn |

– Giảm tiếng ồn tại nguồn phát tiếng ồn (bảo dưỡng, tra dầu mỡ thường xuyên, thay mới vòng bi kịp thời trong các bộ phận chuyển động…). – Bình nén khí cần có cơ cách âm hoặc bố trí tại vị trí khác cách nhà xưởng. – Sử dụng PTBVCN chống tiếng ồn: nút tai, bịt tai chống ồn. |

|

10 |

Mối nguy về hơi hóa chất (VOC) |

– Phải bố trí cơ cấu che chắn an toàn, không cho hơi khí VOCs thoát ra môi trường làm việc. Lắp đặt cơ cấu thu hồi bụi và các khí VOCs. – NLĐ phải sử dụng khẩu trang hoặc bán mặt nạ chống dung môi hữu cơ. – Thông gió trong nhà xưởng sản xuất. |

|

11 |

Nhiễm độc hóa chất là phụ gia trong nhựa |

– NLĐ phải sử dụng khẩu trang hoặc bán mặt nạ chống hóa chất độc hại. – NLĐ không được ăn uống tại xưởng sản xuất. – Khi làm việc xong phải vệ sinh cá nhân, khử độc, khử trùng nếu cần. – Phân loại từng loại nhựa phế liệu, lưu ý mỗi loại lại có những phụ gia độc hại nhất định. |

|

12 |

Hóa chất nhiễm trên tay |

– NLĐ làm việc ở bộ phận gia nhiệt tạo sợi, luôn phải đưa tay xuống bể nước tách các sợi nhựa ra, cần phải sử dụng găng tay chống hóa chất. |

|

13 |

Nhiễm các vi sinh vật, nấm mốc |

– NLĐ làm nhiệm vụ phân loại nguyên liệu (hoặc làm việc tại vị trí đưa nguyên liệu vào máy nghiền/máy xay…) hoặc công đoạn giặt/rửa nguyên liệu cần sử dụng đầy đủ các loại PTBVCN: khẩu trang lọc bụi hoặc hơi hóa chất hữu cơ, găng tay, giầy ủng an toàn, mũ an toàn công nghiệp, quần bảo bảo hộ lao động… – Không được ăn uống trong quá trình làm việc. – Khi dừng, nghỉ làm việc cần vệ sinh cơ thể sạch sẽ, có thể phải khử độc, khử trùng khi cần thiết. |

|

14 |

Nhiệt/bỏng |

– Khi làm việc tại vị trí gia nhiệt cần phải cẩn trọng tránh chạm trực tiếp vào thiết bị, dễ gây bỏng. – NLĐ cần sử dụng găng tay cách nhiệt NLĐ vận hành máy gia nhiệt đùn sợi, khi nhiệt độ cao hóa lỏng nhựa (cần thoát khí ra ngoài) tạo nên tiếng nổ bắn nhựa ra ngoài. Do vậy cần có biện pháp khắc phục hiện tượng này bằng cách: – Có cơ cấu che chắn tránh hiện tượng nhựa lỏng nóng bắn ra ngoài. – NLĐ phải chú ý quan sát và cẩn trọng khi làm việc ở vị trí này. |

|

15 |

Bụi |

– Cần vệ sinh sạch sẽ nhà xưởng sau ngày làm việc – Thu, hút bụi trên mái, trên tường, trên máy… tránh tích bụi tích điện sẽ dễ gây cháy nổ. – Lắp đặt quạt thông gió, hút bụi – Xử lý bụi định kỳ – NLĐ làm việc cần phải sử dụng khẩu trang hoặc bán mặt nạ lọc bụi |

|

16 |

Vi khí hậu |

– NLĐ không được hút thuốc lá, ăn uống trong giờ làm việc – NLĐ phải uống đủ nước hoặc bổ sung điện giải để cơ thể không bị mất nước trong thời gian làm việc – Mặc quần áo phù hợp với nhiệt độ không khí, đồng thời sử dụng PTBVCN hợp lý. – Trong nhà xưởng cần có thông gió, hút bụi hợp lý |

|

17 |

Ecgonomi |

– NLĐ có tư thế lặp đi lặp lại (khi cúi xuống, ngẩn lên lấy đưa nguyên liệu vào máy nghiền, máy xay…) phải chú ý đúng tư thế và đảm bảo an toàn. |

|

18 |

Nâng nhấc vật nặng |

– NLĐ khi bốc vác nguyên liệu, sản phẩm hết sức chú ý, luôn đúng tư thế tránh quá sức… – Cần kiểm tra trước khi nâng, nhấc vật nặng đúng tư thế và đảm bảo an toàn. |

|

19 |

Sửa chữa, vệ sinh máy, khoang giặt/máy giặt, rửa nguyên liệu |

– NLĐ cẩn trọng trong quá trình sửa chữa bảo trì, vệ sinh khoang giặt, bể làm sạch,phải sử dụng PTBVCN cần thiết (găng tay, ủng an toàn, khẩu trang, mũ an toàn công nghiệp…), tránh các guồng sắc bằng kim loại của bồn giặt va, đâm vào tay, chân. |

4. KẾT LUẬN

Đánh giá rủi ro trong các cơ sở tái chế nhựa thủ công đã chỉ ra những rủi ro cao trong các mối nguy về ATLĐ, ví dụ: Nhà xưởng bố trí chưa hợp lý, khoa học nên phát sinh nhiều mối nguy lớn. Các mối nguy về SKNN trong đó các mối nguy về vật lý như tiếng ồn cũng cần có biện pháp giảm thiểu. Hơi khí độc VOCs mới ở mức phát hiện có nhưng cũng là mối nguy cần quan tâm và có kế hoạch kiểm soát vì đây là tác nhân có thể gây ung thư nếu tiếp xúc trong thời gian dài. Một số biện pháp kiểm soát tại các cơ sở này nên bắt đầu từ các biện pháp dễ thực hiện nhất là BPKS hành chính….

TÀI LIỆU THAM KHẢO

[1]. Đỗ Trần Hải, Phạm Quốc Quân (2017), “Phương pháp phân loại chất lượng vệ sinh môi trường lao động và cấp độ rủi ro sức khỏe nghề nghiệp do các yếu tố môi trường lao động gây ra”. Tạp chí Bảo hộ Lao động, số 1&2, pp 77-82.

[2]. Đỗ Trần Hải, Phạm Quốc Quân, Nguyễn Thắng Lợi (2017), “Đánh giá phân loại chất lượng vệ sinh môi trường lao động và rủi ro sức khỏe nghề nghiệp do tác động của các thông số vi khí hậu”, Tạp chí Bảo hộ Lao động, số 4, pp 28-34.

[3]. Đỗ Trần Hải, Nguyễn Thắng Lợi, Phạm Quốc Quân (2017), “Phân loại chất lượng vệ sinh môi trường lao động và rủi ro sức khỏe nghề nghiệp do tác động của các yếu tố vật lý”, Tạp chí hoạt động KHCN An toàn – Sức khỏe và Môi trường số 1,2,3 -2020;

[4]. Đỗ Trần Hải, Nguyễn Thắng Lợi, Phạm Quốc Quân (2017), “Phân loại chất lượng vệ sinh môi trường lao động và rủi ro sức khỏe nghề nghiệp do tác động của các yếu tố hóa học trong không khí nơi làm việc”, Tạp chí hoạt động KHCN Sức khỏe và Môi trường số 1,2,3 -2020;

[5]. Mădălina Elena Grigore, Michele Rosano (2017), “Methods of Recycling, Properties and Applications of Recycled Thermoplastic Polymers”, Published: 28 November 2017, www.mdpi.com/journal/recycling.

TS. Nguyễn Thị Thu Thủy

Viện Khoa học An toàn và Vệ sinh Lao động

(Nguồn tin: Vnniosh.vn)