Đánh giá nguy cơ rủi ro an toàn, vệ sinh lao động các cơ sở sản xuất kết cấu thép khu vực Miền Trung

I. ĐẶT VẤN ĐỀ

Trong những năm gần đây sản xuất kết cấu thép là một trong những ngành phát triển mạnh do đáp ứng được những yêu cầu về kỹ thuật, thời gian, chất lượng cũng như đa dạng hóa loại hình sản phẩm. Các sản phẩm kết cấu thép được lắp đặt và ứng dụng cho hàng loạt kết cấu công trình như nhà cao tầng, nhà xưởng, cầu, hệ thống nâng hạ, bồn bể…

Tùy thuộc vào tính năng sử dụng, kết cấu thép có hình dáng, kích thước rất đa dạng và được sản xuất theo nhiều cách thức khác nhau: sản xuất hàng loạt, đơn chiếc với quy trình tự động hoặc bán tự động.

Hiện nay, tại các tỉnh thành phố miền Trung có hơn 30 cơ sở sản xuất kết cấu thép với quy mô, năng suất và sản phẩm khác nhau; với lực lượng lao động đa số dưới 100 người, trong đó chủ yếu là nam giới. Tại các cơ sở sản xuất kết cấu thép đều có sử dụng những máy móc, thiết bị nằm trong danh mục các thiết bị có yêu cầu nghiêm ngặt về an toàn lao động như các chai chứa khí, cầu trục, bình chịu áp lực…hoặc hàn cắt kim loại là công việc có thể phát sinh đồng thời yếu tố nguy hiểm (điện, nhiệt độ cao, văng bắn…) và yếu tố có hại (bụi, hơi khí độc, bức xạ…).

Sau khi Luật an toàn, vệ sinh lao động được ban hành [1], yêu cầu đánh giá nguy cơ rủi ro về an toàn, vệ sinh lao động là một trong những hoạt động mà cơ sở cần thực hiện nhằm chủ động phòng ngừa tai nạn, bệnh nghề nghiệp. Sản xuất kết cấu thép thuộc những ngành nghề có nguy cơ cao về tai nạn lao động, bệnh nghề nghiệp phải đánh giá nguy cơ rủi ro theo quy định [3] và giúp cho cơ sở lựa chọn được các giải pháp phòng ngừa, kiểm soát rủi ro hợp lý nhằm đảm bảo an toàn, sức khỏe cho người lao động. Tuy nhiên với nhiều lý do khác nhau (không có đủ nhân lực, kinh phí, tài liệu hướng dẫn…) nhiều năm qua hầu hết các cơ sở sản xuất kết cấu thép tại khu vực miền Trung chưa triển khai thực hiện quy định này.

Hy vọng rằng với kết quả đánh giá nguy cơ rủi ro an toàn, vệ sinh lao động đã được thực hiện sẽ giúp cho các cơ sở sản xuất kết cấu thép nhận diện được nguy cơ xảy ra tai nạn lao động hoặc ảnh hưởng xấu đến sức khỏe người lao động để có thể chủ động phòng ngừa hiệu quả những mối nguy có khả năng xuất hiện trong quá trình sản xuất giúp cho cơ sở sản xuất ổn định và phát triển.

II. ĐỐI TƯỢNG, PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Đối tượng nghiên cứu:

Chúng tôi đã tiến hành khảo sát quá trình hoạt động 02 cơ sở sản xuẩt kết cấu thép tại khu vực miền Trung, trong đó có 01 cơ sở tại thành phố Đà Nẵng và 01 cơ sở tại tỉnh Bình Định;

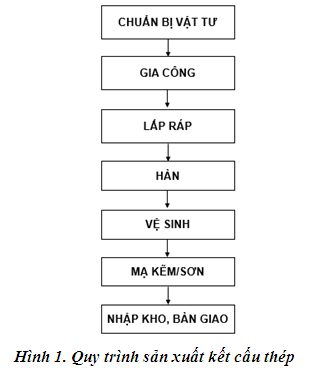

Quy trình sản xuất kết cấu thép tại các cơ sở bao gồm những công đoạn chính như Hình 1.

Tại các cơ sở sản xuất kết cấu thép hiện nay, các máy móc thiết bị chủ yếu được sử dụng tại bao gồm:

– Máy cắt (máy chấn thép tấm): các cơ sở hiện nay đều sử dụng máy cắt thủy lực để cắt thép tấm;

– Máy cắt plasma: được sử dụng để cắt từng chi tiết hoặc đồng thời nhiều chi tiết yêu cầu từ tấm thép trên cơ sở hồ sơ thiết kế.

– Máy cuốn (lốc) thép tấm: được sử dụng trong việc cuốn tấm thép phẳng thành dạng hình tròn hoặc tạo hình (chỏm cầu, bo cạnh…).

– Máy hàn: hiện nay cơ sở chủ yếu sử dụng máy hàn hồ quang điện bình thường và hồ quang điện trong môi trường khí bảo vệ (hàn Mig/Mag) và máy hàn chiếm tỷ lệ lớn trong số các máy được sử dụng tại các cơ sở sản xuất kết cấu thép.

– Buồng phun sơn: phun phủ bề mặt nhằm hoàn thiện sản phẩm theo yêu cầu.

– Cầu trục: hiện nay ở mỗi nhà xưởng của cơ sở sản xuất đều có lắp đặt 02 cầu trục điện với tải trọng nâng từ 5 đến 10 tấn; cầu trục hoạt động dọc theo chiều dài nhà xưởng để nâng nhấc, dịch chuyển nguyên liệu (thép tấm), các chi tiết, cấu kiện gia công.

Ngoài ra còn có một số dụng cụ điện cầm tay như máy mài, búa, máy phun sơn, pa lăng xích…

Những yếu tố nguy hiểm, có hại có thể xuất hiện tại các cơ sở bao gồm:

– Điện: dòng điện rò ra vỏ thiết bị do hư hỏng cách điện, dây điện bị cắt đứt hoặc dập do các vật sắc nhọn; sử dụng quá tải, chập điện…;có thể gây giật điện hoặc cháy nổ.

– Cháy nổ: nguy cơ cháy nổ do sử dụng các chai chứa khí trong hàn cắt kim loại, dung môi sơn..

– Văng bắn: do mảnh kim loại, xỉ hàn…văng bắn trong quá trình hàn hồ quang hoặc chi tiết, dụng cụ văng bắn trong quá trình lắp ráp, chỉnh sửa…

– Cuốn kẹp: các bộ phận truyền động, chuyển động của máy lốc có thể cuốn ép gây chấn thương cho người lao động;

– Rơi đổ: do đứt cáp, sắp xếp không ổn định trong quá trình nâng hạ, di chuyển các chi tiết, kết cấu.

– Nhiệt độ cao: chủ yếu bề mặt vật liệu, chi tiết có nhiệt độ cao do quá trình hàn cắt kim loại hoặc xỉ hàn có nhiệt độ cao có thể gây bỏng khi người lao động;

– Vi khí hậu không đảm bảo: đây là yếu tố đặc trưng của các cơ sở do hệ thống thông gió nhà xưởng hạn chế, quá trình hàn cắt phát sinh nhiệt sẽ gây cảm giác mệt mỏi cho người lao động;

– Tiếng ồn: phát sinh do dịch chuyển, mài cắt các kết cấu kim loại; có thể gây giảm thính lực hoặc mệt mỏi, mất tập trung trong quá trình làm việc;

– Bức xạ do hồ quang hàn: có thể làm mắt tổn thương do viêm giác mạc, đục thủy tinh thể;

– Khói hàn: đó là các son khí kim loại hình thành trong qúa trình hàn cắt kim loại có thể gây bỏng da, viêm phế quản, viêm phổi, viêm mắt…Khói hàn chứa Mangan, Crom VI còn có thể gây ung thư.

– Dung môi hữu cơ trong quá trình sơn phủ bề mặt chi tiết…

Công việc chủ yếu của các cơ sở sản xuất kết cấu thép là hàn cắt kim loại nên trong quá trình làm việc người lao động đồng thời có thể chịu tác động của nhiều yếu tố nguy hiểm có hại.

2.2. Phương pháp nghiên cứu

– Nghiên cứu hồi cứu tài liệu: thu thập, nghiên cứu, phân tích các tài liệu liên quan về kết cấu thép và phương pháp đánh giá nguy cơ rủi ro đã được công bố

– Phương pháp điều tra, khảo sát thu thập số liệu theo phương pháp cắt ngang:

– Phương pháp chuyên gia: thực hiện để phân tích yếu tố nguy hiểm tại các khu vực sản xuất.

Cách thức thực hiện:

– Thực hiện khảo sát quá trình làm việc của người lao động, nhận diện và phân tích các yếu tố nguy hiểm có thể xuất hiện tại từng khu vực sản xuất của cơ sở [8];

– Tiến hành đo đạc (đo nhanh hoặc lấy mẫu) các thông số môi trường lao động và phân tích, so sánh với các quy chuẩn hiện hành.

– Sử dụng phương pháp đánh giá:

+ Đánh giá nguy cơ rủi ro an toàn lao động: sử dụng ma trận 5 hàng 5 cột [9]

+ Đánh giá nguy cơ rủi ro vệ sinh lao động: sử dụng kết quả nghiên cứu “Hồ sơ phương pháp mới đánh giá điều kiện lao động theo gánh nặng lao động tổng hợp” -TS Đỗ Trần Hải và cộng sự của Viện Khoa học An toàn và Vệ sinh lao động [10]

III. KẾT QUẢ NGHIÊN CỨU

Kết quả khảo sát, nhận diện và đánh giá nguy cơ rủi ro an toàn, vệ sinh lao động thực hiện tại 02 cơ sở không có nhiều thay đổi, do vậy chúng tôi giới thiệu kết quả đánh giá của cơ sở sản xuất kết cấu thép tại Đà Nẵng.

3.1. Đánh giá nguy cơ rủi ro an toàn lao động

Sau quá trình nhận diện, phân tích và áp dụng phương pháp đánh giá đã lựa chọn chúng tôi đã phân loại được các mức rủi ro cho từng yếu tố nguy hiểm ở các khu vực sản xuất của cơ sở tại Bảng 1.

Bảng 1. Kết quả đánh giá nguy cơ rủi ro an toàn lao động

|

STT |

Khu vực |

Yếu tố nguy hiểm |

Mức rủi ro an toàn lao động |

||||

|

Mức 1 |

Mức 2 |

Mức 3 |

Mức 4 |

Mức 5 |

|||

|

Rất thấp |

Thấp |

Trung bình |

Cao |

Rất cao |

|||

|

01 |

Chuẩn bị |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

02 |

Gia công |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

03 |

Lắp ráp |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

04 |

Hàn |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

05 |

Vệ sinh |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

06 |

Sơn |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

|

07 |

Kiểm tra, bàn giao |

Điện |

X |

||||

|

Cháy nổ |

X |

||||||

|

Cuốn ép |

X |

||||||

|

Văng bắn |

X |

||||||

|

Vật rơi |

X |

||||||

|

Sắc nhọn |

X |

||||||

|

Nhiệt độ cao |

X |

||||||

Tại đa số các công đoạn sản xuất tại cơ sở sản xuất kết cấu thép đều có sử dụng điện cho các máy móc thiết bị sản xuất. Một số tồn tại ở các cơ sở có thể dẫn đến sự cố, tai nạn điện:

-Các tủ điện của từng khu vực sản xuất không có cửa, không có chỉ dẫn cụ thể cho từng thiết bị, máy sử dụng cũng như không có biển báo an toàn;

-Đa số các máy hàn điện đều chưa được nối đất an toàn;

-Nhiều vị trí làm việc, người lao động kéo rãi dây dẫn điện trên sàn nhà xưởng nên có thể bị dập nát, cắt đứt do va chạm với các chi tiết, sản phẩm;

-Nhiều mối nối không được bọc cách điện chắc chắn.

Yếu tố nguy hiểm về điện là một trong những yếu tố gây chết người nhiều nhất trong các năm qua tuy nhiên người lao động vẫn còn chủ quan và chưa tuân thủ các biện pháp đảm bảo an toàn về điện; do vậy mức nguy cơ rủi ro về điện tại cơ sở thường ở mức trung bình (mức 3) và cao (mức 4). Cơ sở cần phải quan tâm và thực hiện các biện pháp phòng ngừa tai nạn, sự cố do điện.

Nhận xét về kết quả đánh giá:

– Tại khu vực gia công, các yếu tố nguy hiểm có mức rủi ro trung bình chiếm tỷ lệ cao nhất ( 6/7 yếu tố) do vậy cơ sở cần có biện pháp kiểm soát để giảm mức rủi ro, phòng ngừa tai nạn.

– Tại khu vực hàn, yếu tố nguy hiểm về điện ở mức cao nên cơ sở phải thực hiện ngay các biện pháp an toàn, tăng cường kiểm tra việc người lao động tuân thủ các biện pháp an toàn khi sử dụng máy hàn.

3.2. Đánh giá nguy cơ rủi ro vệ sinh lao động

Trên cơ sở kết quả đo các thông số vật lý và đối chiếu với phương pháp phân loại đã được lựa chọn, chúng tôi đã có kết quả phân loại điều kiện chất lượng VSMTLĐ theo các thông số vật lý theo Bảng 2

Bảng 2. Kết quả phân loại điều kiện chất lượng VSMTLĐ theo các thông số vật lý

|

Thời gian đo |

Khu vực |

Nhiệt độ |

Độ ẩm |

Vận tốc gió |

Tiếng ồn |

Ánh sáng |

|

Mùa nắng |

Chuẩn bị |

3 |

2 |

1 |

2 |

1 |

|

Gia công |

4 |

2 |

1 |

2 |

1 |

|

|

Lắp ráp |

3 |

2 |

1 |

2 |

1 |

|

|

Hàn |

5 |

2 |

1 |

3 |

2 |

|

|

Vệ sinh |

5 |

2 |

1 |

5 |

1 |

|

|

Sơn |

4 |

2 |

1 |

2 |

1 |

|

|

Kiểm tra |

3 |

2 |

1 |

2 |

1 |

Giá trị đo được của các thông sô bụi, hơi khí độc rất thấp so với các quy định hiện hành do vậy đa số kết quả phân loại đều ở mức 1 như Bảng 3

Bảng 3. Kết quả phân loại điều kiện chất lượng VSMTLĐ theo các thông số bụi, hơi khí độc

|

Thời gian đo |

Khu vực |

Bụi toàn phần |

Bụi hô hấp |

Sol Pb |

SO2 |

NO2 |

CO |

CO2 |

CxHy |

Hơi xăng |

|

Mùa nắng |

Chuẩn bị |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Cắt |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Chỉnh sửa |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Hàn |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Vệ sinh |

3 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Sơn |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

Kiểm tra |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Trên cơ sở phân loại điều kiện chất lượng vệ sinh môi trường lao động các thông số vật lý, bụi và hơi khí độc, kết quả đánh giá nguy cơ rủi ro vệ sinh lao động được tổng hợp tại Bảng 4

Bảng 4. Tổng hợp kết quả đánh giá nguy cơ rủi ro vệ sinh lao động

|

STT |

Khu vực |

Yếu tố có hại |

Mức rủi ro an toàn lao động |

||||

|

Mức 1 |

Mức 2 |

Mức 3 |

Mức 4 |

Mức 5 |

|||

|

Rất thấp |

Thấp |

Trung bình |

Cao |

Rất cao |

|||

|

01 |

Chuẩn bị |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

02 |

Gia công |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

03 |

Lắp ráp |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

04 |

Hàn |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

05 |

Vệ sinh |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

06 |

Sơn |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

|

07 |

Kiểm tra, bàn giao |

Nhiệt độ |

X |

||||

|

Độ ẩm |

X |

||||||

|

Tốc độ gió |

X |

||||||

|

Tiếng ồn |

X |

||||||

|

Ánh sáng |

X |

||||||

|

Bụi |

X |

||||||

|

Hơi khí độc |

X |

||||||

Quy trình sản xuất của cơ sở bao gồm nhiều công đoạn khác nhau, tuy nhiên việc phân chia các khu vực sản xuất của các công đoạn chỉ mang tính tương đối và không có ngăn cách cụ thể giữa các công đoạn sản xuất; do vậy trong quá trình sản xuất các yếu tố có hại từ khu vực này có thể ảnh hưởng đến các khu vực lân cận khác. Hai yếu tố nhiệt độ và độ ẩm có mức rủi ro cao (Mức 4) và mức rủi ro rất cao (Mức 5) xuất phát từ một số nguyên nhân như:

– Nhà xưởng có thiết kế thông gió tự nhiên nhưng mưa gió ảnh hưởng đến sản xuất nên cơ sở đã bịt kín các cửa thông gió dọc mái nhà xưởng; nhà xưởng có diện tích hẹp, các sản phẩm gia công choán chiếm một khoản lớn không gian bên trong nhà xưởng cũng như che kín một phân các cửa sổ làm hạn chế khả năng thông gió;

– Do tác động thường xuyên của nhiệt lượng tỏa ra của quá trình hàn cắt kim loại làm gia tăng nhiệt độ bên trong nhà xưởng;

– Tại một số vị trí hàn, cơ sở có bố trí quạt công nghiệp (quạt trục) để thổi mát cho người lao động nhưng làm phát nhiệt sang các khu vực lân cận.

Nhận xét:

– Nhiệt độ tại 02 khu vực (Hàn, Vệ sinh) ở mức rủi ro rất cao (mức 5), về nguyên tắc cơ sở phải dừng hoạt động để đảm bảo sức khỏe cho người lao động, do vậy cơ sở phải thực hiện ngay biện pháp thông gió để giảm mức rủi ro

– Độ ẩm là thông số vật lý có mức rủi ro cao tại 04 khu vực sản xuất do vậy cơ sở phải có biện pháp cải thiện môi trường để giảm thiểu mức rủi ro đảm bảo sức khỏe cho người lao động;

– Khu vực hàn là khu vực có 03 thông số ở mức rủi ro trung bình (mức 3) và 01 thông số ở mức rủi ro rất cao (mức 5) là khu vực hoạt động chính của cơ sở, do vậy đây là khu vực mà cơ sở cần ưu tiên thực hiện các giải pháp cải thiện môi trường.

3.3. Đề xuất giải pháp giảm thiểu rủi ro

Hiện tại cơ sở đã thực hiện một số biện pháp nhằm phòng ngừa tai nạn, đảm bảo sức khỏe cho người lao động như:

– Phân công người kiểm tra, giám sát công tác sản xuất và công tác đảm bảo an toàn, vệ sinh lao động [2];

– Huấn luyện an toàn, vệ sinh lao động: có tổ chức huấn luyện nhưng chưa thực hiện huấn luyện định kỳ theo quy định, một số người làm công việc có yêu cầu nghiêm ngặt về an toàn, vệ sinh lao động (hàn cắt kim loại) nhưng chưa có thẻ an toàn [4];

– Định kỳ có tổ chức khám sức khỏe cho người lao động của cơ sở [5];

– Trang bị phương tiện bảo vệ cá nhân: có trang bị nhưng chưa đầy đủ theo quy định, nhất là với người lao động làm công việc hàn điện (chỉ trang bị áo quần, giày, kính hàn…riêng mặt nạ hàn, giày ủng cách điện chưa có) [6]

– Đã lắp đặt hệ thống nối đất an toàn cho các thiết bị sử dụng điện.

Tuy nhiên để giảm thiểu rủi ro, đặc biệt là với những yếu tố nguy hiểm, có hại ở mức 4 và mức 5; cơ sở cần triên khai thực hiện ngay một số biện pháp:

– Tổ chức thông gió khu vực nhà xưởng: cần bố trí các quạt hút hai bên tường nhà xưởng để hút hơi nóng bên trong nhà xưởng; bố trí, sắp xếp các chi tiết, sản phẩm tại khu vực lắp ráp và hàn để tạo thông thoáng và không khoảng trống tại các ô cửa sổ; tăng cường quạt thông gió bên trong nhà xưởng.

– Tại khu vực hàn, cần lắp đặt hệ thống hút khói hàn (ống hút di động) và sử dụng các màn nhựa ngăn tia lửa hàn ảnh hưởng đến các khu vực khác cũng như phòng chống cháy nổ do tia lửa hàn văng bắn.

– Tăng cường công tác kiểm tra, giám sát: người lao động chỉ tập trung sản xuất để đảm bảo tiến độ, khối lượng công việc nên chưa tuân thủ đầy đủ các biện pháp an toàn do vậy cơ sở cần tăng cường công tác kiểm tra, giám sát nhằm nhắc nhở, chấn chỉnh kịp thời những sai phạm của người lao động ngăn ngừa những rủi ro có thể xảy ra trong quá trình làm việc.

– An toàn điện: cơ sở cần sửa chữa, thay thế các tủ điện bị hư hỏng (không có cửa, đèn báo, bản chỉ dẫn); cần bố trí thảm cách điện tại các tủ điện để đảm bảo an toàn cho người lao động khi thao tác; kiểm tra bọc cách điện chắc chắn các mối nối; tiến hành nối đất cho các máy hàn điện.

IV. KẾT LUẬN, KIẾN NGHỊ

4.1. Kết luận

Qua kết quả khảo sát, đánh giá nguy cơ rủi ro an toàn, vệ sinh lao động tại 02 cơ sở sản xuất kết cấu thép miền Trung, chúng tôi rút ra một số kết luận:

– Điều kiện sản xuất tại 02 cơ sở sản xuất kết cấu thép được khảo sát giống nhau và kết quả đánh giá nguy cơ rủi ro an toàn, vệ sinh lao động của 02 cơ sở không có nhiều thay đổi;

– Việc sử dụng điện và vi khí hậu không đảm bảo là những rủi ro mà cơ sở cần quan tâm và phải thực hiện các giải pháp phòng ngừa tai nạn lao động và ảnh hưởng xấu đến sức khỏe người lao động;

– Hàn cắt kim loại là công việc cơ sở cần phải kiểm soát các mối nguy trong quá trình làm viêc do khu vực này có mối nguy ở mức cao (điện) và rất cao (nhiệt độ) còn lại đa số các mối nguy ở mức trung bình.

– Các mối nguy hóa học (hơi khí độc) đều ở mức rủi ro rất thấp nhưng người lao động thường xuyên tiếp xúc trong quá trình làm việc nên phải luôn tuân thủ các biện pháp phòng ngừa đã được thực hiện, đặc biệt là việc sử dụng phương tiên bảo vệ cá nhân trong quá trình làm việc.

4.2. Kiến nghị

– Mặc dầu nhiều năm qua tại 02 cơ sở khảo sát chỉ xảy ra một số vụ tai nạn lao động nhẹ người lao động tự điều trị không phải nghỉ làm việc, tuy nhiên tại các cơ sở luôn tồn tại các mối nguy có thể gây ra tai nạn lao động hoặc tác động xấu đến sức khỏe người lao động nên người lao động không được chủ quan.

– Đề nghị các cơ sở xem xét tăng cường biện pháp đảm bảo an toàn khi sử dụng điện và cải thiện môi trường làm việc nhằm giảm thiểu nguy cơ tại nạn và suy giảm sức khỏe người lao động.

– Cơ sở cần duy trì thương xuyên công tác kiểm tra, giám sát để kịp thời chấn chỉnh những sai phạm của người lao động nhằm chủ động ngăn ngừa tai nạn, sự cố trong quá trình làm việc

TÀI LIỆU THAM KHẢO

[1]. Luật an toàn, vệ sinh lao động do Quốc Hội thông qua ngày 25 tháng 06 năm 2015

[2]. Nghị định 39/2016/NĐ-CP ban hành ngày 15 tháng 5 năm 2016 “Quy định chi tiết thi hành một số điều của Luật an toàn, vệ sinh lao động”

[3]. Thông tư 07/2016 do Bộ LĐTBXH ban hành ngày 15/5/2016 “Quy định một số nội dung tổ chức thực hiện công tác an toàn, vệ sinh lao động đối với cơ sở sản xuất, kinh doanh”

[4]. Thông tư 13/2016 do Bộ LĐTBXH ban hành ngày 16/6/2016 “Ban hành danh mục công việc có yêu cầu nghiêm ngặt về an toàn, vệ sinh lao động”

[5]. Thông tư 19/2016/TT-BYT, ban hành ngày 30 tháng 6 năm 2016 “Hướng dẫn quản lý vệ sinh lao động và sức khỏe người lao động”

[6]. Thông tư số 04/2014/TT-BLĐTBXH ngày 12 tháng 02 năm 2014 “Hướng dẫn thực hiện chế độ trang bị phương tiện bảo vệ cá nhân”

[7]. Tiêu chuẩn Quốc gia TCVN 7301-1:2008, ISO 14121-1:2007: “An toàn máy-Đánh giá rủi ro-Phần 1: Nguyên tắc”

[8]. Tiêu chuẩn Quốc gia TCVN 7301-2:2008, ISO 14121-2:2007: “An toàn máy-Đánh giá rủi ro-Phần 2: Hướng dẫn thực hành và ví dụ về các phương pháp”

[9]. Tiêu chuẩn Quốc gia TCVN IEC/ISO 31010:2013 “Quản lý rủi ro-Kỹ thuật đánh giá rủi ro”

[10]. TS. Đỗ Trần Hải và cộng sự, Hồ sơ phương pháp mới đánh giá điều kiện lao động theo gánh nặng lao động tổng hợp, Viện Khoa học An toàn và Vệ sinh lao động- 2018

KS Nguyễn Anh Hoàng và CTV

Phân viện Khoa học An toàn Vệ sinh Lao động & Bảo vệ Môi trường miền Trung

(Nguồn tin: Vnniosh.vn)