Một số vấn đề về đánh giá nguy cơ gây mất An toàn vệ sinh lao động tại một cơ sở gia công chế biến nhựa

I. Đặt vấn đề

Ngày 01/7/2016, Luật An toàn vệ sinh lao động của Việt Nam chính thức có hiệu lực. Trong Luật này có một số yêu cầu mới đối với người làm công tác An toàn vệ sinh lao động (ATVSLĐ) tại doanh nghiệp. Yêu cầu đặc biệt quan trọng trong các hoạt động ATVSLĐ đó là việc “tổ chức đánh giá, kiểm soát yếu tố nguy hiểm, yếu tố có hại tại nơi làm việc”. Sau khi đánh giá được chính xác nguy cơ gây mất ATVSLĐ, Doanh nghiệp mới đề ra được kế hoạch về ATVSLĐ phù hợp và hiệu quả. Thông qua đó bảo đảm cho người lao động được làm việc trong điều kiện lao động (ĐKLĐ) tiện nghi và an toàn, tiết kiệm kinh phí đầu tư cho ATVSLĐ.

Tại các nước phát triển, các nhà quản lý An toàn vệ sinh lao động (ATVSLĐ) đã thực hiện nhiều hoạt động trong việc nhận dạng các mối nguy cũng như đánh giá khả năng tác động của nó tới an toàn và sức khỏe tại nơi làm việc của người lao động, nhằm tìm giải pháp phòng ngừa các tai nạn lao động, bệnh tật cho người lao động. Họ đã xây dựng các tiêu chuẩn về hệ thống quản lý ATVSLĐ, điển hình là tiêu chuẩn OHSAS 18001:2007. Nội dung quan trọng và xuyên suốt của hệ thống quản lý ATVSLĐ theo OHSAS 18001 là đánh giá và kiểm soát các nguy cơ xuất hiện trong hoạt động của cơ sở. Để thực hiện tốt khâu này, phải lựa chọn đúng phương pháp áp dụng căn cứ vào trường hợp cụ thể. Sau khi nhận diện được yếu tố nguy hiểm, người ta tiến hành khảo sát, thu thập, ghi nhận tất cả các dấu hiệu, biểu hiện và thông tin liên quan tới mối nguy cụ thể đã được nhận dạng. Các thông tin càng cụ thể, chính xác, có thể lượng hóa được thì càng tốt. Căn cứ vào tất cả các dữ liệu có được, các chuyên gia sẽ đánh giá mức độ nguy cơ của mối nguy và qua đó đưa ra các giải pháp, hành động khắc phục chuẩn xác nhất.

Tại Việt Nam, trước khi Luật ATVSLĐ và Nghị định 39/2016/NĐ-CP của Chính phủ được ban hành, mặc dù việc nhận dạng mối nguy và đánh giá nguy cơ về ATVSLĐ có một số nơi đã thực hiện. Tuy nhiên, các cơ sở dữ liệu hiện tại ở trong nước hầu như chưa có. Các đơn vị cơ sở thực hiện việc quản lý ATVSLĐ theo OHSAS 18001 cũng chỉ là các đơn vị riêng lẻ, mà chưa có sự kết nối vào hệ thống. Để thực hiện việc nhận dạng nguy cơ và đánh giá rủi ro, chúng ta phải sử dụng tài liệu của nước ngoài. Các tài liệu, dữ liệu này chưa thực sự phù hợp với điều kiện sản xuất, công nghệ và môi trường lao động tại Việt Nam.

Nhằm từng bước xây dựng cơ sở dữ liệu (CSDL) về các mối nguy, rủi ro trong các ngành sản xuất, Trung tâm An toàn lao động đã thực hiện NVKH: Đánh giá nguy cơ gây mất An toàn vệ sinh lao động tại một cơ sở gia công chế biến nhựa.

Đây là bước khởi đầu phù hợp vì:

– Các doanh nghiệp này có quy mô vừa phải (cỡ <500 công nhân)

– Có nhiều mối nguy đặc trưng: nhiệt, điện, cơ, ecgônmy …

– Tình hình ATVSLĐ không quá phức tạp.

Thông qua hoạt động tại doanh nghiệp này, Nhóm thực hiện NVKHCN lựa chọn được phương pháp phù hợp để nhận dạng mối nguy và đánh giá nguy cơ mất ATVSLĐ tại cơ sở gia công chế biến nhựa.

Kết quả thu được lập thành Bộ dữ liệu “mối nguy- tác động – biện pháp phòng ngừa- tài liệu tham khảo” sẽ giúp cho đơn vị tư vấn và/hoặc đơn vị sử dụng hình dung đầy đủ về bức tranh ATVSLĐ tại đơn vị mình; tránh được việc bỏ sót các mối nguy trong quá trình quản lý, kiểm soát. Bộ số liệu sẽ được cập nhật thường xuyên trong suốt quá trình hoạt động của đơn vị và là một tài liệu quan trọng không chỉ đối với chính đơn vị đó mà còn có giá trị lớn đối với các đơn vị cùng loại hình sản xuất khi triển khai thực hiện việc quản lý nguy cơ mất ATVSLĐ.

Hiện nay, đối với ngành chế tạo các sản phẩm từ nhựa tại Việt Nam: đây là một ngành sản xuất có quy mô khá rộng bao gồm: sản xuất hạt nhựa nguyên liệu, nhựa tái sinh, sản xuất các sản phẩm nhựa ép đúc, đùn ống nhựa, thổi chai nhựa … Người lao động trong ngành này phải tiếp xúc với nhiều mối nguy đối với sức khỏe. Tuy vậy, Vấn đề ATVSLĐ trong ngành này vẫn chưa được quan tâm đúng mức. Và hiển nhiên là gần như chưa có tài liệu hướng dẫn về việc nhận dạng, đánh giá các mối nguy, mức độ rủi ro của người lao động tại nơi làm việc được ban hành. Nghiên cứu lựa chọn phương pháp phù hợp để nhận dạng mối nguy và đánh giá nguy cơ trong hoạt động gia công, chế biến nhựa và áp dụng nhận dạng và đánh giá tại một cơ sở gia công chế tạo nhựa là rất cần thiết để phục vụ công tác quản lý ATVSLĐ. Các kinh nghiệm thu được có thể triển khai áp dụng cho các doanh nghiệp khác trong ngành này.

Trong chế biến nhựa có sử dụng nhiều thiết bị máy móc có hệ thống gia nhiệt và các máy dệt .. Các mối nguy dẫn đến các nguy cơ gây chấn thương và bệnh tật cho người lao động chủ yếu là:

– Nguy cơ gây chấn thương cơ học: bỏng; chấn thương tay, chân và các bộ phận khác; nguy cơ ngã cao; xe cộ húc ..

– Nguy cơ cháy nổ: do các vật liệu, dung môi đều là chất dễ cháy

– Nguy cơ gây bệnh tật: điếc; bệnh phổi, viêm phế quản; các bệnh do tiếp xúc hơi hóa chất; các bệnh cơ xương khớp do tư thế lao động bât lợi; Stress …

Tuy nhiên, tùy theo từng điều kiện cụ thể của doanh nghiệp mà khả năng các nguy cơ xảy ra dẫn đến hậu quả xấu với tính mạng và sức khỏe người lao động sẽ rất khác nhau. Điều này phải được xem xét, đánh giá kỹ lưỡng.

II. Nội dung và kết quả

1) Lựa chọn phương pháp nhận dạng mối nguy

a) Một số phương pháp nhận dạng mối nguy

Năm 1992, Trung tâm an toàn quá trình hóa học CCPS dẫn ra 12 phương pháp nhận dạng mối nguy:

– Phân tích Gì- Nếu (What-If Analysis). …

– Phân tích bảng kiểm (Checklist Analysis),

– Xem xét an toàn (Safety Review),

– Kiểm tra và tính toán an toàn (Safety audit)

– ….

Năm 1988, Lees đã xem xét 13 kỹ thuật nhận dạng khác nhau và cho thấy các kỹ thuật: xem xét an toàn (Safety Review), phân tích bảng kiểm (Checklist Analysis), xếp loại tương đối (Relative Ranking) và phân tích Gì- Nếu (What-If Analysis) có thể áp dụng tốt trong đa số các trường hợp nhận dạng mối nguy.

Hiện tại có khoảng 40 kỹ thuật thường được sử dụng trong nhận dạng mối nguy.

b) Đề xuất áp dụng phương pháp nhận dạng mối nguy

Qua phân tích ưu, nhược điểm các phương pháp và các ý kiến chuyên gia, nhóm nghiên cứu nhận thấy phương pháp Checklist là phù hợp với điều kiện hiện tại của cơ sở gia công, chế biến nhựa dự định áp dụng với các lý do:

– Cơ sở gia công chế biến nhựa đa số không có cán bộ chuyên trách, đủ kinh nghiệm và kiến thức để thực hiện các phương pháp phức tạp.

– Việc nhận dạng mối nguy cần phải dễ dàng, đơn giản và cụ thể để người lao động có khả năng tham gia thực hiện.

– Phương pháp Checklist phù hợp với loại công nghệ áp dụng tại các cơ sở gia công, chế biến nhựa có đa số là sử dụng loại công nghệ quen thuộc, ít biến động.

Nhóm công tác đã xây dựng các phiếu hỏi (Checklist) để nhận dạng các mối nguy mất an toàn trong cơ sở gia công, chế biến nhựa.

2) Lựa chọn phương pháp đánh giá nguy cơ

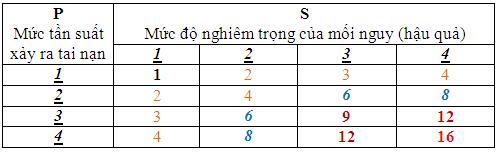

Theo Lees (1988) đánh giá nguy cơ là công việc phức tạp hơn nhận dạng nguy cơ, trong đánh giá nguy cơ phải ước lượng được tần suất và hậu quả của mối nguy. Trên cơ sở đó, Cục quản lý an toàn và sức khỏe Anh (Health and Safety Executive HSE) đã tiến hành đánh giá tác động của quy hoạch sử dụng đất và Hội công nghiệp hóa chất (Chemical Industrial Association – CIA) đã tiến hành đánh giá kế hoạch khẩn cấp và chuẩn bị tình huống an toàn. Về bản chất, sơ đồ đánh giá đã đưa ra một ma trận nguy cơ mô tả các khả năng và mức độ nghiêm trọng có thể xảy ra của các sự kiện đáng quan tâm. Ma trận nguy cơ là các bảng trong đó sự kết hợp của phân loại tham số dẫn đến một định nghĩa mức độ nguy cơ của các nguy cơ của các mối nguy hiểm được xác định.

Trong tiêu chuẩn BSI, 1996 và sau đó BSI, 2004, đánh giá nguy cơ được thực hiện dựa vào ma trận nguy cơ với hai tham số quan trọng là độ trầm trọng của mối nguy hại và xác suất của mối nguy hại đó. Tuy nhiên người ta cũng có thể sử dụng ma trận nguy cơ có tới bốn tham số (Görnemann, 2007), hoặc đồ thị nguy cơ có cấu trúc hình cây trong đó từ một tham số quan trọng để ra quyết định người ta có thể nhận được các ước lượng.

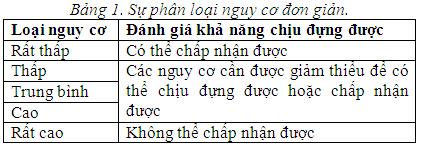

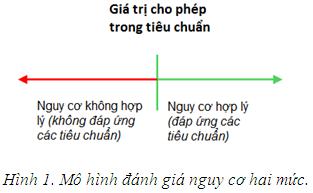

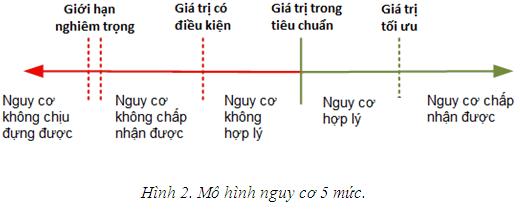

a) Mô hình ở châu Âu, Mỹ và Úc

Theo tiêu chuẩn được sử dụng rộng rãi ở châu Âu, BS 8800: 2004, ba cấp độ nguy hại (nhẹ, trung bình và cực kỳ nguy hiểm) về sức khỏe được xác định. Theo đó, số lượng các loại nguy cơ là năm (rất thấp, thấp, trung bình, cao và rất cao). Thêm vào đó, người ta xếp năm loại nguy cơ đó vào các khả năng chịu đựng nguy cơ có tên là nguy cơ chấp nhận được, chịu đựng được hoặc không thể chấp nhận được. Nguy cơ thấp nhất được coi là chấp nhận được, nguy cơ cao nhất là không thể chấp nhận được; trong khi các cấp độ khác giữa chấp nhận được và không chấp nhận được (thấp, trung bình, nguy cơ cao) cần giảm đến mức chấp nhận được (acceptable) hoặc chịu đựng được (tolerable) (nguy cơ chấp nhận được là một nguy cơ nhỏ hơn nguy cơ chịu đựng được) [12], [13]. lang=PT-BR style=’mso-bidi-font-size:13.0pt;color:windowtext;mso-ansi-language: PT-BR’>Trong tiêu chuẩn BSI, 1996 và sau đó BSI, 2004, đánh giá nguy cơ được thực hiện dựa vào ma trận nguy cơ với hai tham số quan trọng là độ trầm trọng của mối nguy hại và xác suất của mối nguy hại đó. Tuy nhiên người ta cũng có thể sử dụng ma trận nguy cơ có tới bốn tham số (Görnemann, 2007), hoặc đồ thị nguy cơ có cấu trúc hình cây trong đó từ một tham số quan trọng để ra quyết định người ta có thể nhận được các ước lượng.

b) Mô hình đánh giá nguy cơ linh hoạt

Trong vài năm gần đây, một số nước Châu Âu đã đưa ra mô hình đánh giá nguy cơ hai mức, mô hình này có thể mở rộng đến 5 mức (mô hình đánh giá nguy cơ linh hoạt). Mô hình đánh giá nguy cơ hai mức sử dụng nguyên tắc Có/Không, phù hợp với các doanh nghiệp nhỏ, không có các mối nguy tổ hợp phức tạp cũng như không có nhân viên có kinh nghiệm trong đánh giá [17].

Hiện thời, nhiều doanh nghiệp ở Phần Lan và Estonia sử dụng mô hình 5 mức. Về nội dung, mô hình 5 mức (Hình 2) có khác sơ đồ trên chút ít. Tuy nhiên, nó cũng đơn giản và dễ hiểu đối với người sử dụng. Mô hình này phù hợp với các doanh nghiệp vừa và nhỏ, nơi mà điều kiện của môi trường làm việc không hoàn chỉnh, còn có nhiều mối nguy hiểm khác nhau, do đó mức độ nguy hiểm ở nơi làm việc khác nhau nhiều. Điểm mấu chốt trong hoạt động đánh giá nguy cơ là xác định các mối nguy nằm ở phần bên trái của mô hình.

Các mức nguy cơ theo mô hình này có thể được xác định như sau:

I. Nguy cơ chấp nhận được. Không cần bổ sung biện pháp kiểm soát. Khuyến khích các biện pháp an toàn mà khi thực hiện có thể được triển khai với chi phí thấp.

II. Nguy cơ hợp lý. Nguy cơ vẫn còn chấp nhận được theo các quy định pháp luật hoặc thực hành tốt. Tuy nhiên cần cân nhắc để tiếp tục làm giảm nguy cơ tới mức chấp nhận được.

III. Nguy cơ không hợp lý. Mức phơi nhiễm cao hơn so với quy định trong pháp luật hoặc theo khuyến cáo. Cần nỗ lực để giảm thiểu nguy cơ trong một khoảng thời gian nhất định.

IV. Nguy cơ không chấp nhận được. Cần nỗ lực khẩn trương trong giảm thiểu nguy cơ. Cho phép tạm thời làm việc ở mức nguy cơ không chấp nhận được (ví dụ như trong quá trình thực hiện một công nghệ mới), nhưng cần xem xét việc tạm dừng công việc và xử lý mối nguy cho tới khi nguy cơ được giảm xuống.

V. Nguy cơ không chịu đựng được. Công việc bị cấm cho đến khi nguy cơ được giảm xuống. Nếu không thể thực hiện các biện pháp an toàn thích hợp, cần cấm thực hiện công việc này.

c) Đề xuất áp dụng phương pháp Đánh giá nguy cơ

Sau khi xem xét, cân nhắc mọi điều kiện, nhóm nghiên cứu đã tìm giải pháp kết hợp đánh giá nguy cơ sức khỏe và nguy cơ an toàn trong một mô hình. An toàn là vấn đề liên quan đến sự kiện cấp tính, đó là sự kiện ngắn hạn, nghiêm trọng và có thể nhận biết được. Trong khi đó sức khỏe là vấn đề liên quan đến mãn tính, tác động sức khỏe do tác động mãn tính đòi hỏi phải trải qua một khoảng thời gian nhất định và tác động có thể tồn tại trong một khoảng thời gian dài.

Bằng việc lựa chọn áp dụng phương pháp đánh giá nguy cơ linh hoạt đã dẫn ra ở trên, với mô hình đánh giá nguy cơ năm mức. Tiêu chí các mức nguy cơ mối nguy nghề nghiệp được lấy từ các quy định, tiêu chuẩn hoặc các tài liệu khoa học.

Đánh giá nguy cơ xảy ra tai nạn

Đối với các mối nguy về an toàn, chúng tôi lựa chọn phương pháp đánh như sau:

Phân chia hậu quả của tai nạn thành 4 mức:

– Rất nhẹ = 1 : Không gây nguy hiểm, tác hại gì

– Nhẹ = 2 : Tai nạn nhẹ, gây tổn thương nhỏ, nghỉ dưới 2 tuần

– Nghiêm trọng = 3: Tai nạn gây tổn thương nặng một bộ phận cơ thể, nghỉ việc trên 2 tuần

– Rất nghiêm trọng = 4 : Tai nạn chết người

Mức tần suất xảy ra tai nạn:

– Rất hiểm khi xảy ra = 1: Tần suất ≤ 1 lần/năm

– Đôi khi xảy ra = 2 : 1 lần/năm < Tần suất ≤ 1 lần/tháng

– Hay xảy ra = 3 : 1 lần/tháng < Tần suất ≤ 1 lần/tuần

– Thường xuyên xảy ra = 4 : 1 lần/tuần < Tần suất

Sử dụng ma trận 4×4:

Kết quả của tích SxP ta có giá trị R. Ta phân các mức nguy cơ xảy ra tai nạn như sau:

– M1: Nếu R có giá trị = 1: Hầu như không có nguy cơ xảy ra tai nạn, có thể chịu đựng được

– M2: Nếu R có giá trị = 2 đến 4: có thể có nguy cơ xảy ra tai nạn; Cần chú ý

– M3: Nếu R có giá trị = 6 đến 8: có nhiều nguy cơ xảy ra tai nạn; Bắt buộc phải có giải pháp phòng ngừa

– M4: Nếu R có giá trị = 9 đến 12: có nguy cơ xảy ra tai nạn cao, không thể chấp nhận được; Phải có biện pháp loại trừ ngay.

– M4: Nếu R có giá trị = 16: Chắc chắn có nguy cơ xảy ra tai nạn, không chịu đựng được; Phải dừng công việc và thực hiện các hành động khẩn cấp.

Căn cứ vào lựa chọn phương pháp và các dữ liệu về mối nguy trong sản xuất, chế biến nhựa để xây dựng phiếu đánh giá phù hợp.

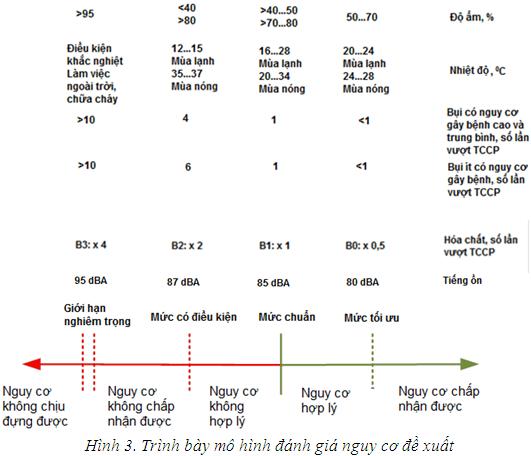

Đánh giá nguy cơ về sức khỏe

Lựa chọn phương pháp đánh giá nguy cơ linh hoạt theo mô hình 5 bước, ta đánh giá các nguy cơ từ các mối nguy có thể dẫn đến các nguy cơ về sức khỏe gồm:

♦ Yếu tố vi khí hậu

Nhiệt độ, độ ẩm và tốc độ vận chuyển không khí trong môi trường làm việc có thể gây ảnh hưởng đến sức khỏe người lao động, thậm chí có thể dẫn đến mắc các chứng bệnh liên quan với các yếu tố đó. Để phù hợp với mô hình đánh giá nguy cơ năm mức, có thể sắp xếp thang nhiệt độ và độ ẩm không khí dựa trên điều kiện vi khí hậu được dẫn ra trong tiêu chuẩn TCVN 5508: 2009. Ngoài ra, ở những nơi sản xuất trong điều kiện nóng, nhiệt độ tối đa không được quá 37°C.

♦ Yếu tố bụi

Mức phân loại điều kiện lao động do tác động của các bụi có hại trong không khí:

– Độc tính của bụi: Bụi có nguy cơ gây bệnh cao và trung bình (nồng độ tối đa cho phép ≤ 2 mg/m3) và các loại bụi ít có nguy cơ gây bệnh (nồng độ tối đa cho phép >2 mg/m3);

– Số lần vượt tiêu chuẩn cho phép.

♦ Yếu tố hóa chất

Mức phân loại điều kiện lao động do tác động của các hóa chất có hại trong không khí theo các mã nguy cơ sức khỏe của EU. Sử dụng các mã nguy cơ sức khỏe H trong phiếu an toàn hóa chất:

– B0- Áp dụng cho các hóa chất có mã nguy cơ H313, H335, H336;

– B1- Áp dụng cho các hóa chất có mã nguy cơ H303, H305, H313, H316, H317, H333, H334, H335, H336;

– B2- Áp dụng cho các hóa chất có mã nguy cơ H302, H311, H312, H315, H320, H331, H332, H371, H372, H373;

– B3- Áp dụng cho các hóa chất có mã nguy cơ H300, H301, H304, H310, H314, H318, H319, H330, H340, H341, H342, H350, H351, H360, H362, H370.

Cụ thể mức phân loại nguy cơ được xác định theo mức nồng độ vượt quá giá trị cho phép .

♦ Yếu tố tiếng ồn

Mức ồn cho phép tại các vị trí làm việc được đánh giá bằng mức áp suất âm tương đương hay còn được gọi là mức âm tại mọi vị trí làm việc, trong suốt ca lao động (8h), đo theo đặc tính A, không được vượt quá 85dBA [19].

♦ Trình bày mô hình đánh giá

Trên cơ sở các đánh giá đơn giản như trên, mô hình đánh giá có thể được trình bày như sau:

Dựa vào kết quả các mẫu đo các yêu tố nguy hại trong môi trường lao động ta phân loại theo 5 mức: M1, M2, M3, M4, M5 tương ứng với các nguy cơ ở trên hình 3.

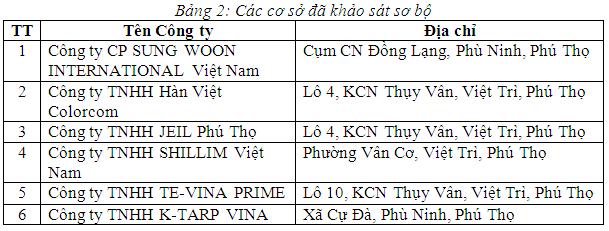

3) Thực hiện đánh giá

a) Khảo sát sơ bộ

Nhóm thực hiện NVKH đã tiến hành khảo sát sơ bộ 6 cơ sở gia công chế biến nhựa nhằm đánh giá chung về điều kiện lao động, các máy, thiết bị sử dụng, các vấn đề về ATVSLĐ tại cơ sở, phát hiện các yếu tố nguy hiểm có hại trong cơ sở chế biến nhựa phục vụ việc xây dựng danh mục các mối nguy hiểm trong ngành này.

Các cơ sở đã khảo sát gồm:

Đây là những công ty gia công chế biện nhựa liên danh giữa Việt Nam và Hàn Quốc. Đa phần công nghệ sản xuất nhựa được thực hiện bằng công nghệ ép phun để tạo ra các dạng sản phẩm mong muốn.

Nhóm thực hiện NVKH đã tiến hành khảo sát môi trường lao động và sơ bộ nhận diện các mối nguy tại nơi sản xuất của 6 công ty trên. Qua khảo sát đã lập được một danh sách cơ bản các mối nguy, làm cơ sở cho việc xây dựng các phiếu đánh giá các mối nguy để áp dụng.

Một số máy, thiết bị sử dụng tiêu biểu gồm:

Ảnh 1: Thiết bị đùn nhựa tấm làm mát bằng nước

b) Danh mục mối nguy

Căn cứ vào kết quả khảo sát thực tế và tham khảo các tài liệu liên quan, Nhóm thực hiện NVKH đã xây dựng được Danh mục sơ bộ các mối nguy trong cơ sở chế biến nhựa như sau:

Tổng hợp các mối nguy qua khảo sát:

– Ngã cao

– Bỏng nhiệt

– Nóng bức

– Điện giật

– Bụi

– Cuốn, kéo, kẹp

– Tiếng ồn

– Trơn trượt

– Kẹp tay

– Kim đâm vào tay

– Vật đè

– Bê vật nặng

– Tư thế làm việc

– Xe cộ vận chuyển

– Hơi khí độc

Kết hợp kết quả khảo sát, áp theo Danh mục các mối nguy phù hợp với tiêu chuẩn TCVN 7301-1:2008 ta quy các mối nguy trong cơ sở chế biến nhựa đã khảo sát vào 7 nhóm sau:

– Nguy hiểm ecgônômi

– Nguy hiểm điện

– Nguy hiểm nhiệt

– Nguy hiểm gắn liền môi trường

– Nguy hiểm vật liệu/chất

– Nguy hiểm cơ khí

– Nguy hiểm do tiếng ồn

Các mối nguy phổ biến và thường gây ra tai nạn nhỏ và bệnh tật đó là:

– Nhiệt độ cao gây: Bỏng do va chạm vào các bộ phận nhiệt độ cao

– Bụi phát sinh trong SX dẫn tới bệnh hô hấp do hít phải bụi

Trong các cơ sở gia công, chế biến nhựa được khảo sát: chưa có vụ TNLĐ nặng nào

Trong các cơ sở gia công, chế biến nhựa được khảo sát: chưa có vụ TNLĐ nặng nào.

c) Xây dựng Quy trình đánh giá:

Quy trình nhận dạng mối nguy và đánh giá nguy cơ gồm các bước sau:

– Xác định nhu cầu/ yêu cầu đánh giá nguy cơ

– Thiết lập nhóm đánh giá

– Thực hiện việc đánh giá

– Rà soát kết quả đánh giá

– Xác định nguy cơ cần có biện pháp kiểm soát

Xem xét khả năng cải tiến của các biện pháp kiểm soát nguy cơ có ý nghĩa

d) Áp dụng thử

Với kết quả lựa chọn phương pháp, xây dựng quy trình đánh giá và các mẫu phiêu đánh giá, Nhóm thực hiện NVKHCN đã tiến hành áp dụng thử tại một cơ sở gia công chế biến nhựa là: Nhà máy của Công ty CP Thiết bị điện Nano – Phước Thạnh tại Khu Công nghiệp Đình Vũ, Phường Đông Hải 2, Quận Hải An, Hải Phòng.

Sản phẩm chính của nhà máy: Ống gel xoắn, Băng dính điện, Bảng điện, tấm ốp, công tắc điện … hiệu Panasonic

Các mối nguy đã được nhận dạng và đánh giá, đạt yêu cầu đề ra.

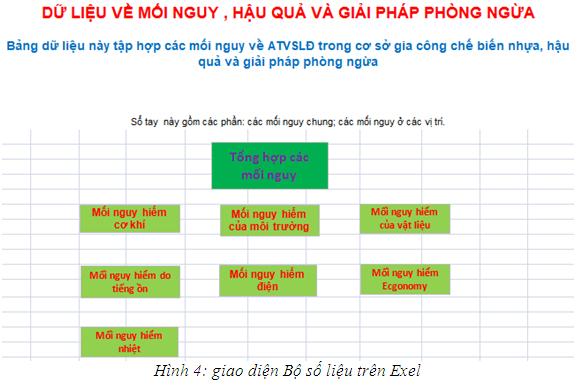

4) Xây dựng bộ số liệu về mối nguy

Với kết quả khảo sát, nhận diện mối nguy, đánh giá nguy cơ và đề xuất một số giải pháp phòng ngừa, Nhóm thực hiện NVKH đã Lập bộ số liệu “mối nguy- tác động – biện pháp phòng ngừa- tài liệu tham khảo”. Bộ số liệu này bao gồm: các phương pháp đánh giá có thể áp dụng cho cơ sở gia công chế biến nhựa; Các cách thức phù hợp để nhận dạng các mối nguy và các giải pháp cần thiết có thể áp dụng để giảm thiểu rủi ro từ các nguy cơ mất an toàn gây ra.

Bộ số liệu này được trình bày dưới dạng văn bản và cả bảng exel để dễ tra cứu.

III. Kết luận

Sau thời gian không dài, Nhóm thực hiện NVKHCN đã hoàn thành mục tiêu nghiên cứu đề ra là:

– Lựa chọn được phương pháp để đánh giá định tính một vài nguy cơ chính gây mất An toàn vệ sinh lao động trong gia công chế biến nhựa và áp dụng thử ở cơ sở.

– Bộ công cụ nhận diện mối nguy và đánh giá nguy cơ mất ATVSLĐ tại một cơ sở gia công chế biến nhựa: Nhóm thực hiện NVKHCN đã xây dựng một bộ công cụ gồm khá đầy đủ các mối nguy, việc này giúp cho cơ sở có thể dễ dàng thực hiện việc nhận dạng mỗi nguy. Phương pháp đánh giá nguy cơ đơn giản, cụ thể, dễ áp dụng, không đòi hỏi người đánh giá phải có trình độ cao.

– Bộ số liệu “mối nguy- tác động – biện pháp phòng ngừa- tài liệu tham khảo”: đây là kết quả bước đầu, cần tiếp tục bổ sung và hoàn thiện để thêm phong phú. Bộ số liệu này giúp cơ sở tra cứu để dễ dàng nhận diện mối nguy, tránh bỏ sót, cũng như xem xét các tác động và đưa ra biện pháp phòng ngừa phù hợp.

Nhóm thực hiện NVKHCN hy vọng rằng các kết quả bước đầu này sẽ được tiếp tục xây dựng, bổ sung tạo ra bộ cơ sở dữ liệu chung về mối nguy – tác động và biện pháp phòng ngừa cho tất cả các ngành sản xuất.

IV. TÀI LIỆU THAM KHẢO

1) Tiếng Việt

1) Bài giảng tập huấn kỹ năng nhận dạng mối nguy và đánh giá nguy cơ. TS. Đặng Quốc Nam.

2) Báo cáo đề tài 98/72/TLĐ: Khảo sát tình hình ATVSLĐ trong nông nghiệp

2) Tiếng Anh

1) Safety at injection moudling machines. Health and Safety Excutive (HSE);

2) Safety at granulators. Health and Safety Excutive (HSE);

3) Environmental, Health and Safety Guidelines – Metal, Plastic and Rubber products manufacturing. International Finance Corporation (IFC);

4) Environmental and Health Hazards of Chemicals in Plastic plymers and Products. Delilad Lithner’s PhD thesis. University of Gothenburg.;

5) Risk Management System – Risk Assessment Frameworks and Techniques. Arben Mullai;

6) Risk Assessment Tool and Guidance. Health Service Executive (HSE);

7) Investigating Accidents and Incidents. Health and Safety Excutive (HSE);

8) John Gould, Review of hazard identification techniques, Health and Safety Laboratory, 2000.

9) CCPS 1992, Guidelines for hazard evaluation procedures, Second edition, Centre for chemical process safety, American institute of chemical engineers, 1992.

10) Wells 1996, Hazard identification and risk assessment, G.Wells, Institution of Chemical Engineers, 1996.

11) Lees, F.P. 1980. Loss Prevention in the Process Industries. Butterworths, London.

12) BS 8800:1996. Guide to occupational health and safety management systems. BSI, London.

13) BS 8800:2004. British Standard, Occupational health and safety management systems – Guide. BSI, London.

14) Görnemann, O. 2007. “SCRAM” Scalable Risk Analysis and Evaluation Method. In Aven, T. and Vinnem, J.E. (ed.). Risk, Reliability and Societal Safety. Taylor&Francis, London.

15) Aneziris, O.N., Papazoglou, I.A., Mud, M.L., Baksteen, H., Post, J., Ale, B.J.M., Hale, A.R., Bellamy, L.J., Bloemhoff, A., Oh, J.I.H. 2006. Towards risk assessment for crane activities. In Soares, C.G. & Zio, E. (ed.). Safety and Reliability for Managing Risk. Vol. 1, Taylor&Francis, London, 733-740.

16) Leonardo Schiassi, fuzzy modeling applied to the welfare of poultry farms workers www.bdigital.unal.edu.co/., 2012

17) Phương pháp tiến hành đánh giá điều kiện lao động, hệ thống phân loại các yếu tố sản xuất độc hại và nguy hiểm, các mẫu trong báo cáo đánh giá điều kiện lao động, hướng dẫn lập báo cáo kết quả đánh giá điều kiện lao động. (bản dịch tiếng Nga).

18) Tiêu chuẩn TCVN TCVN 5508: 2009 – Không Khí Vùng Làm Việc – Yêu Cầu Về Điều Kiện Vi Khí Hậu Và Phương Pháp Đo.

ThS. Lê Đức Thiện – Trung tâm An toàn lao động

(Nguồn tin: Nilp.vn)