Mô hình thử nghiệm hiệu quả xử lý một số hơi dung môi hữu cơ đặc trưng của ngành in bao bì bằng phương pháp nhiệt

TÓM TẮT

VOCs trong môi trường lao động (MTLĐ)và những tác hại tiềm ẩn của VOCs đến sức khỏe người lao động của ngành sản xuất và in ấn trên sản phẩm bao bì đã được nghiên cứu rất nhiều trên thế giới[1,2,3,4,5]. Chính vì vậy, các công nghệ kiểm soát và xử lý VOCs trong MTLĐ đã được các nhà khoa học trên thế giới quan tâmnghiên cứu nhiều hơn trong những năm gần đây. Trong đó, các công nghệ được sử dụng phổ biến hiện nay có thể kể đến là: oxy hóa nhiệt, hấp phụ bằng than hoạt tính và màng lọc sinh học [6,7,8]…Mỗi công nghệ xử lý được lựa chọn ứng dụng sẽ phụ thuộc vào yêu cầu cần xử lý và phải phù hợp với từng điều kiện cụ thể. Trong phạm vi nghiên cứu của bài báo này, nhóm tác giả đã ứng dụng mô hình xử lý một số hơi dung môi đặc trưng phát sinh trong MTLĐ của một cơ sở sản xuất bao bì giấy quy mô vừa, bằng phương pháp oxy hóa nhiệt. Mô hình thiết bị là sản phẩm của đề tài nghiên cứu ứng dụng mã số 215/VBH/2015 của Viện NC KHKT Bảo hộ lao động.

Key words: Mô hình, Thử nghiệm,Bao bì,Vừa và nhỏ, phương pháp nhiệt.

1. ĐẶT VẤN ĐỀ

Hiện nay, trên thế giới có 6 công nghệ thích hợp để xử lý VOCs đặc trưng (methyl ethyl ketone, isopropyl alcohol, toluene, acetone và cyclohexanone) phát sinh trong ngành sản xuất bao bì, bao gồm: hấp phụ có hoàn nguyên, hấp phụ không hoàn nguyên, đốt trực tiếp, đốt xúc tác, ngưng tụ và sinh học). Qua đánh giá tổng quan về các phương pháp xử lý VOCs đặc trưng phát sinh trong MTLĐ ngành sản xuất bao bì, nhóm nghiên cứu nhận thấy có 2 phương pháp phù hợp để ứng dụng xử lý VOCs trong mực in bao bì ở các cơ sở sản xuất bao bì quy mô vừa và nhỏ, đó là: phương pháp hấp phụ bằng than hoạt tính và phương pháp oxy hóa bằng nhiệt.

Trong những năm gần đây, thực tiễn nghiên cứu và ứng dụng các phương pháp xử lý VOCs ở Việt Namcho khoảng nồng độ thấp dưới nồng độ bốc cháy cho thấy, phương pháp hấp phụ bằng than hoạt tính đã và đang rất phổ biến. Phương pháp hấp phụ có ưu điểm là dễ vận hành. Mặc dù vậy, phương pháp này cũng tồn tại những nhược điểm rất đáng lưu tâm, đó làquá trình không tự phân hủyhơi hữu cơ; có thể tạo ra vấn đề ô nhiễm thứ cấp là than hoạt tính sau hấp phụ; chi phí vận hành cao (hấp phụ không hoàn nguyên) do giá than hoạt tình hấp thu hơi có giá rất cao và giá vận chuyển, tiêu thụ than sau hấp thụ không nhỏ.

Ở một khía cạnh khác, khi khảo sát thực trạng MTLĐ tại các cơ sở sản xuất bao bì vừa và nhỏ ở Thành phố Hồ Chí Minh cho thấy: nồng độ trung bình của methyl ethyl ketone (MEK), isopropyl alcohol (IPA), toluene, acetone và cyclohexanone quan trắc được lần lượt khoảng 155, 158, 190, 118 và 41 ppm; tương đương với tỷ lệ phần trăm theo thể tích là 0,0155; 0,0158; 0,019; 0,0118 và 0,014 %. Theo đó, trong dòng khí thải , các hơi VOCs có khoảng nồng độ thấp hơn giới hạn dưới của quá trình cháy.Thêm nữa, hầu hết VOCs đặc trưng trong quá trình này đều có nhiệt độ bắt cháy dưới 50oC nên khi tiếp xúc với mồi lửa, chúng rất dễ cháy, tuy nhiên, ngọn lửa không thể lan rộng vì nồng độ VOCs thấp.

Quá trình ôxy hóa hơi dung môi có những ưu điểm rất dáng chú ý như sau: (a) Không đòi hỏi thiết bị phức tạp; (b) Là quá trình phân hủy (oxi hóa) tạo ra CO2 và hơi nước; (c) Có thể thu hồi, tận dụng nhiệt thải trong quá trình đốt; (d) Khả năng thích ứng của thiết bị đối với sự thay đổi của lưu lượng dòng thải và nồng độ chất ô nhiễm tương đối cao.

Tuy nhiên, quá trình cháy hơi dung môi trong không khí, ở điều kiện nồng độ thấp như đã nêu trên, đòi hỏi phải có các điều kiện, đó là: hoặc là phải nung dòng không khí lẫn hơi dung môi lên nhiệt độ cao hơn nhiệt độ tự bắt cháy của hỗn hợp, ví dụ như đưa hỗn hợp khí vào cấp khí “tươi” cho các buồng đốt lò hơi, lò dầu nóng; lò nhiệt phân nhựa hay cao su phế thải…; hoặc là duy trì “ngọn lửa” thường xuyên trong dòng khí hỗn hợp.

Từ những đặc điểm như trên và dựa vào vào sự phù hợp của phương pháp với điều kiện thực tế của cơ sở sản xuất bao bì đã lựa chọn thực nghiệm, nhóm nghiên cứu đã lựa chọn, tính toán thiết kế và chế tạo thiết bị xử lý VOCs trong mực in bao bì bằng phương pháp oxy hóa nhiệt trong một buồng đốt trực tiếp, với công suất thử nghiệm là 3000 m3/h.

2. MÔ HÌNH THIẾT BỊ XỬ LÝ HƠI VOCs TRONG MỰC IN BAO BÌ.

2.1. Xây dựng mô hình thực nghiệm và chế tạo bộ phận đốt:

a. Chế tạo bộ phận đốt: Mô hình thiết bị thực nghiệm được xây dựng dựa trên nguyên lý của quá trình cháy. Chính vì vậy, mô hình này được thiết lập đảm bảo hội đủ ba điều kiện: nhiệt, oxy và nhiên liệu. Trong đó, bộ phận đốt (còn gọi là mồi lửa) của thiết bị là bộ phận quan trọng nhất, ảnh hưởng trực tiếp đến hiệu quả xử lý. Trước khi mô hình thiết bị được thiết lập, các đặc tính vật lý của VOCs liên quan đến quá trình cháy như giới hạn cháy nổ, nhiệt độ tự bốc cháy, khối lượng riêng (ở thể khí), điểm bắt cháy, trong lượng phân tử (Bảng 2.1); đặc tính vật lý của quá trình cháy gắn liền với chuyển động của chất lưu, trao đổi nhiệt và trao đổi chất trong không gian của các VOC khi tiếp xúc với nhiệt độ cao, đã được nhóm nghiên cứu tìm hiểu rất kỹ càng. Để quá trình đốt diễn ra hoàn toàn, bộ phận đốt được thiết kế phải đảm bảo đạt được nhiệt độ cao hơn nhiệt độ tự bốc cháy (trên 500 oC) của các VOC đặc trưng này.

Bảng 2.1- Một số tính chất vật lý của các VOCs đặc trưng trong ngành sản xuất bao bì

|

Tên VOCs |

Trọng lượng phân tử (g/mol) |

Điểm sôi (oC) |

Khối lượng riêng (ở thể khí) (Kg/m3) |

Điểm bắt cháy (oC) |

Điểmtự bốc cháy (oC) |

|

Methyl Ethyl Ketone C4H8O/ CH3COCH2CH3 |

72,12 |

79,6 |

2,5 |

-5,5 |

404 |

|

Iso Propyl Alcohol C3H8O/ (CH3)2CHOH |

60,10 |

82,5 |

2,1 |

16,7 |

399 |

|

Toluene C7H8 |

92,14 |

110 |

3,176 |

16,0 |

480 |

|

Cyclohexanone C6H10O |

98,15 |

155,6 |

– |

46,0 |

420 |

|

Acetone C3H6O/(CH3)2CO |

58,08 |

56,2 |

2,0 |

-9,0 |

465 |

- Nicholas P. Cheremisinoff, 2003)

- Việc tính toán thiết kế buồng đốt dùng để xử lý các VOC này sẽ dựa vào các đặc tính vật lý của VOCs khi tham gia vào quá trình cháy và các điều kiện thực tế tạo ra một quá trình cháy. Trong điều kiện sản xuất của các cơ sở sản xuất bao bì vừa và nhỏ, dòng khí chứa các VOCs đặc trưng này có nồng độ phần trăm theo thể tích thấp hơn giới hạn dưới của quá trình cháy và có nhiệt độ tự bốc cháy khoảng 500 oC nên chúng rất dễ cháy khi tiếp xúc với một bề mặt nóng. Mặt khác, theo yêu cầu của định hướng phát triển thiết bị, thiết bị đốt VOCs cần có cấu tạo đơn giản, đảm bảo an toàn và dễ vận hành. Chính vì vậy, nhóm thực hiện nghiên cứu đã tiến hành thiết kế mô hình thiết bị sử dụng bộ phận đốt (mồi lửa) là một bề mặt nóng (đảm bảo trên 500oC) và sử dụng VOCs như là nguồn nhiên liệu cho quá trình cháy. Trong điều kiện khí cháy ở khoảng nồng độ thấpsự lan truyền của ngọn lửa sẽ không xảy ra.

- Với mục tiêu chế tạo được một thiết bị đơn giản, dễ vận hành, nhóm nghiên cứu đã lựa chọn và sử dụng dây điện trở nhiệt để thiết kế mồi lửa của mô hình; vì dây điện trở nhiệt có khả năng cho dòng điện chạy qua và chuyển hóa năng lượng điện thành nhiệt, phản ứng cháy của các VOCs trong mực in bao bì có thể xảy ra ngay trên bề mặt dây điện trở khi nó đạt được nhiệt độ từ 500oC trở lên (khoảng nhiệt độ tự bốc cháy của các VOC). Khi dòng khí thải có chứa các VOC được tiếp xúc với mồi lửa làm bằng dây điện trở, các phân tử của chất khí nào tiếp xúc trực tiếp với bề mặt nóng của dây điện trở sẽ tự bốc cháy và sẽ được chuyển hóa thành CO2 và H2O thông qua phản ứng cháy (phản ứng oxy hóa nhiệt). Tuy nhiên, trong điều kiện khí cháy ở khoảng nồng độ thấpsự lan truyền của ngọn lửa sẽ không xảy ra.

- Để lựa chọn loại đây điện trở phù hợp mô hình thực nghiệm, các đặc tính kỹ thuật (Bảng 2.2) của các hợp kim được dùng làm điện trở nhiệtvà hình dạng (Hình 2.1) của các loại điện trở đốt nóng cũng cần được xem xét trong suốt quá trình thiết kế bộ phận đốt VOC của thiết bị xử lý. Nhóm thực hiện đề tài phải tiến hành khảo sát ngoài thị trường các dạng điện trở đốt nóng và các thông số kỹ thuật tương ứng của từng loại điện trở để lựa chọn loại phù hợp nhất cho quá trình xử lý.

Bảng 2.2 – Thống kê các đặc tính của một số loại điện trở đã khảo sát trên thị trường

|

Loại dây điện trở |

Chiều dài cuộn dây(m) |

Tiết diện (mm) |

Điện áp (V) |

Điện trở (Ω) |

Công suất (kW) |

|

Hợp kim Ni-Cr Type 1 |

1.3 |

1.2 |

220 |

16.1 |

3 |

|

Hợp kim Ni-Cr Type 2 |

1.2 |

1.0 |

220 |

24.2 |

2 |

|

Hợp kim Ni-Cr Type 3 |

1.8 |

0.5 |

220 |

270 |

0.18 |

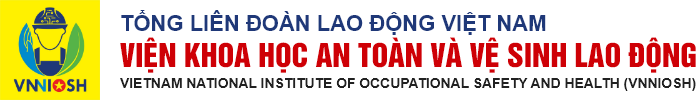

Hình 2.1 – Hình dạng một số loại điện trở đốt nóng phổ biến trên thị trường

(i) Điện trở nhiệt làm từ kim loại: (a) dây cuộn (dây mayso)-(b) dạng dải uốn cong-(c) dạng dải có bề mặt lớn – (d) dạng hình ống

(ii) Điện trở nhiệt làm từ phi lim loại: (e) dạng que và hình ống – (h) molybdenum disilicide – (g) dạng khối

(Laughton và Warne, 2003)

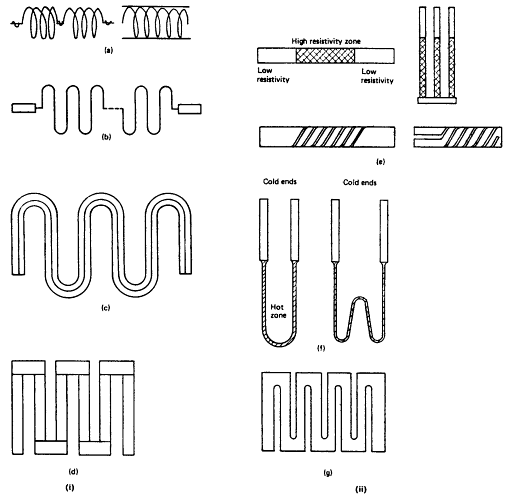

– Nhiệt độ bề mặt dây mayso là yếu tố khó kiểm soát nhất trong thực tế bằng các nhiệt kế thông thường. Vì vậy, trong suốt quá trình gia công, chế tạo và vận hành thiết bị xử lý, nhiệt độ dây mayso được kiểm tra dựa vào phổ màu nhiệt độ (Colour Temperature) (hay còn gọi là Sơ đồ màu sắc CIE-xy-1931). Vùng màu: x = 0,4 – 0,75; y = 0,15 – 0,4; tương ứng với màu vàng đến màu đỏ cà chua.

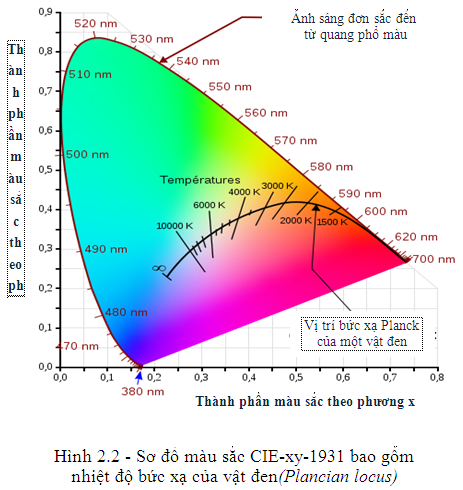

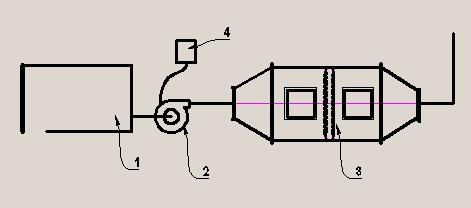

Hình 2.3 – Sơ đồ bố trí thí nghiệm

(1): Thùng chứa dung môi hữu cơ; (2) Động cơ điều chỉnh cánh khuấy;

(3) Van điều chỉnh dòng khí; (4) Thiết bị xử lý; (5) Máy biến tần;

A: điểm lấy mẫu đầu vào thiết bị xử lý; B: điểm lấy mẫu đầu ra thiết bị xử lý

b. Bố trí thí nghiệm:

Sơ đồ thiết bị thí nghiệm và bộ phận đốt được chế tạo như Hình 2.3, cụ thể: dòng khí đi qua bộ tạo nồng độ hơi dung môi, bao gồm một không gian có chứa thùng chứa dung môi hữu cơ (1) được dẫn qua đường ống đến thiết bị xử lý. Tốc độ dòng khí được điều chỉnh bằng van điều chỉnh (3) và biến tần (5).

Trước khi tiến hành thí nghiệm với hơi dung môi, bên trong thiết bị (4), nhóm nghiên cứu thiết lập dàn dây điện trở sao cho bề mặt dây điện trở tiếp xúc với dòng khí càng nhiều càng tốt. Sau đó, cho dòng khí sạch đi qua dàn dây điện trở và tiến hành điều chỉnh tốc độ dòng khí đi qua dàn dây điện trở. Việc điều chỉnh tốc độ dòng khí được lặp đi lặp lại liên tục để cân đối giữa tốc độ gió trong khoang thí nghiệm và nhiệt độ bề mặt của dây điện trở. Các loại dây điện trở sẽ được thay thế nhiều loại khác nhau trong quá trình tiến hành thí nghiệm để lựa chọn được loại dây điện trở phù hợp với thiết bị xử lý.

Quá trình thí nghiệm kết thúc khi tốc độ gió bên trong mô hình vừa đủ để không làm mất đi màu đỏ hồng cà chua (khoảng nhiệt độ 500oC) của dây điện trở (vì ở khoảng nhiệt độ này, các VOCs tiếp xúc với bề mặt dây điện trở sẽ tự bốc cháy). Dây điện trở không bị rung, võng do tác động của gió và trọng lực bản thân. Quá trình kiểm tra được thực hiện liên tục và lặp lại cho đến khi bộ phận đốt đạt yêu cầu của thiết kế.

Bước thí nghiệm 2 được tiến hành với dòng lưu chất thực (có chứa VOCs đặc trưng phát sinh trong quá trình sản xuất bao bì) dẫn qua bộ phận đốt. Các trạng thái (vị trí, hình dạng, nhiệt độ) của dây đốt và sự chuyển động của dòng khí được quan sát kỹ càng và kiểm tra một cách cẩn thận trong suốt thời gian thực hiện thí nghiệm nhằm đảm bảo khả năng hoạt động của thiết bị và sự tương thích của bộ phận đốt với thiết bị xử lý VOCs. Nồng độ của hơi dung môi được điều chỉnh bằng cách điều chỉnh tốc độ quay của cánh khuấy, loại cánh khuấy, lượng không khí qua không gian phía trên thùng chứa.

Hiệu suất của thiết bị được đo nồng độ hơi dung môi ở đầu vào và ra khỏi thiết bị xử lý.

2.2. Định hình thiết bị:

a. Mô tả quá trình xử lý: Trước khi lắp đặt thiết bị thí nghiệm, trên nóc phòng để bảng in và rửa khuôn in (thể tích 25,36 m3) có trổ cửa thoát gió và lắp quạt hút trên tường (quạt trục D = 400 mm). Cửa lấy gió của phòng có diện tích 1,35 m2 (1,8 x 0,75). Nồng độ các VOC phát sinh trong phòng đã khảo sát được như MEK, toluene, cyclohexanone,acetone, IPA lần lượt là: 162-736 mg/m3; 197-373 ; 120-214 mg/m3; 511-973mg/m3; 296-541mg/m3.

Khi tiến hành thử nghiệm, dòng khí hút đi qua phòng (1) được thu bắt bằng quạt hút (2), sau đó dẫn vào buồng xử lý (3), sau đó theo ống thoát khí thoát ra ngoài.

Hình 2.6 – Quy trình công nghệ xử lý VOCs tại công ty Đại Toàn Phát

1 – Nguồn phát thải: buồng rửa khuôn in và chế bản in; 2 – Quạt ; 3 – Thiết bị xử lý VOCs ; 4 – Máy biến tần

b. Thông số thiết bị:

• Lưu lượng trao đổi không khí trong mg/m3phòng:2000 m3/h – 3000 m3/h

• Quạt hút kiểu L 14-46 với các thông số kỹ thuật:

• Đường kính guồng cánh: 375 mm

• Lưu lượng: 3000 m3/h

• Tốc độ quay: 700 vòng/phút

• Áp suất toàn phần: 34 kg/m2

• Áp suất tĩnh: 50 kg/m2

• Công suất yêu cầu: 2.1 KW

• Máy biến tần: CS (Taiwan) 3 HP. (chỉ phục vụ cho mục đích thử nghiệm)

• Nguồn điện sử dụng: 3 pha

• Khối lượng vật liệu ước tính:

• Thép tấm/Inox: 200-300 Kg

• Que hàn: 1-2 hộp

• Tole: 70-80 Kg

• Dây Mayso: 4 dây (0.5 ly – 1 m)

• Máy biến tần: 1 cái

• Dây điện 6mm2: phụ thuộc bố trí nhà xưởng

• Sơn: 4-5 Kg

* Giải pháp an toàn cách điện và cách nhiệt:

• Thiết bị được bọc một lớp đệm cách nhiệt và cách điện dọc theo toàn bộ thân buồng đốt để đảm bảo an toàn suốt quá trình vận hành thử nghiệm thiết bị. Nồng độ hơi dung môi được kiểm tra kỹ để đảm bảo thấp hơn nhiều nông độ thấp nhất có thể gây cháy nổ.

• Thiết bị có sử dụng aptomat 3 pha chống điện giật và cực âm của nguồn điện được nối với vỏ thiết bị để dự phòng khi có rỏ rỉ điện xảy ra, aptomat sẽ tự động ngắt nguồn điện và đảm bảo an toàn sử dụng cho người vận hành thiết bị.

3. ĐÁNH GIÁ THỬ NGHIỆM

3.1. Đánh giá hiệu quả xử lý VOCs của thiết bị thực nghiệm

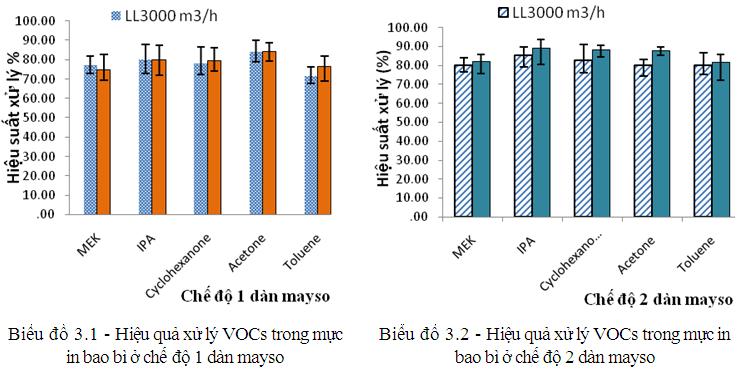

Hiệu quả xử lý của thiết bị được kiểm tra ở 2 chế độ: (1) chế độ hoạt động 1 dàn dây may so với lưu lượng làm việc của thiết bị thay đổi tương ứng ở hai mức bị 2500 m3/h và 3000 m3/h; (2) chế độ hoạt động cả 2 dàn dây may so 3000 m3/h với lưu lượng làm việc của thiết bị thay đổi tương ứng ở hai mức bị 2500 m3/h và 3000 m3/h.

Hiệu suất xử ký VOCs của thiết bị được tính toán bằng công thức:

Kết quả đánh giá hiệu quả xử lý được trình bày ở Biểu đồ 3.1 và Biểu đồ 3.2.

Kết quả phân tích cho thấy: lưu lượng khí thải có ảnh hưởng đến hiệu suất xử lý VOCs đặc trưng trong mực in bao bì. Ở cả hai chế độ hoạt động của dàn mayso (chế độ 1 dàn dây mayso và chế độ 2 dàn dây mayso) và cùng chế độ dòng chảy tầng (Re = 10-8 – 4,1×10-8 <1) thì hiệu suất xử lý các hơi dung môi MEK, IPA, cyclohexanone, acetone, toluene khi lưu lượng khí thải đi qua bộ phận đốt nằm trong khoảng 2500 m3/h cao hơn khi lưu lượng khí thải nằm trong khoảng 3000 m3/h. Vì khi lưu lượng khí thải trong khoảng 2500m3/h thì tốc độ gió qua dàn dây điện trở nhỏ hơn và nhiệt độ dây điện trở cao (màu đỏ hồng ca chua sáng hơn) hơn khi lưu lượng khí thải ở mức 3000 m3/h (màu đỏ hồng ca chua sậm hơn).

Hiệu quả xử lý VOCs khi sử dụng đồng thời 2 dàn dây may so để đốt nóng (hiệu quả loại bỏ MEK: 80,1 ¸ 82,2%; IPA: 85,7 ¸ 89,0%; cyclohexanone: 83,1 ¸ 88,2%; acetone: 80,3 ¸ 87,9%; toluene: 80,4 ¸ 81,4%) cao hơn khi chỉ sử dụng 1 dàn dây mayso (hiệu quả xử lý: MEK :74,6 ¸ 77,4%; IPA: 79,8 ¸ 80,1%; cyclohexanone: 78,0 ¸ 79,5%; acetone: 84,2 ¸ 84,3%; toluene: 71,7 ¸ 76,4%).

Trong số 5 VOCs đã khảo sát, hiệu quả xử lý acetone ở cả 2 chế độ hoạt động của dàn mayso đều cao hơn so với hiệu quả xử lý các VOC còn lại. Hiệu quả xử lý IPA cao nhất khi thiết bị hoạt động ở chế độ đồng thời 2 dàn dây điện trở và hiệu quả xử lý toluene thấp nhất khi thiết bị hoạt động ở chế độ 1 dàn dây điện trở.

3.2. Đánh giá chi phí đầu tư và vận hành thiết bị xử lý VOCs

* Chi phí đầu tư ban đầu: Chi phí đầu tư cho hệ thống xử lý VOCs trong mực in bao bì bao gồm: (a) chi phí thiết lập mô hình và tiến hành đo đạc thực nghiệm nhằm đảm bảo quá trình cháy VOCs có thể xảy ra trong thiết bị xử lý; (b) chi phí chế tạo thiết bị và lắp đặt hệ thống xử lý tại xưởng sản xuất bao bì; (c) chi phí nhân công. Các chi phí đó thay đổi theo thời giá hiện hành.

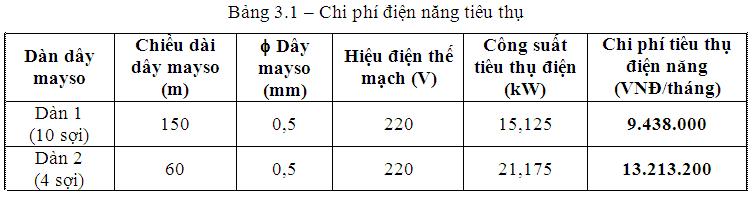

* Chi phí vận hành: Chi phí vận hành thiết bị chủ yếu là chi phí phải trả cho điện năng tiêu thụ của 2 dàn dây mayso. Các thông số kỹ thuật của mạch điện ở các chế độ làm việc khác nhau được đo đạc và ghi nhận tóm tắt trong Bảng 3.1.

* Một số ưu, nhược điểm của thiết bị:

Sau quá trình vận hành thử nghiệm thiết bị tại xưởng sản xuất bao bì đã lựa chọn, nhóm nghiên cứu nhận thấy thiết bị có một số ưu và nhược điểm sau đây:

Ưu điểm:

• Thao tác vận hành đơn giản.

• Thiết bị có cấu tạo đơn giản nên dễ khắc phục khi có trục trặc kỹ thuật xảy ra.

• Công nghệ phù hợp với tính chất và đặc điểm của nguồn thải

• Hiệu suất xử lý tương đối cao

• Không gian lắp đặt nhỏ.

• Chi phí đầu tư thấp

• Hiệu suất xử lý ổn định.

• Dễ bảo trì thiết bị.

Nhược điểm:

• Độ bền của thiết bị phụ thuộc vào độ bền của các sợi điện trở. Phải thay dây điện trở theo chu kỳ hoạt động của dây.

• Chi phí vận hành tương đối cao (nếu vận hành liên tục suốt ca làm việc).

• Dễ gây cháy nếu nồng độ dung môi đột ngột tăng cao.

• Hiệu suất không cao vì khó kiểm soát được khả năng tiếp xúc của lưu chất trên bề mặt điện trở.

4. KẾT LUẬN

• Phương pháp đốt dựa trên nguyên lý tự cháy của các VOCs trong mực in bao bì khi tiếp xúc với ngọn lửa trần là một phương án khả dụng để ứng dụng thực tế tại các xưởng sản xuất vì chi phí đầu tư và chi phí vận hành không quá cao ( Chi phí vận hành cho hệ thống hấp phụ bằng than họat tính không hoàn nguyên khoảng 450.000 VND/ kg hơi dung môi.

• Hiệu quả xử lý VOCs phụ thuộc vào số lượng dây điện trở sử dụng trong thiết bị đốt.

• Việc tính toán thiết kế và thiết lập dàn dây điện trở đốt nóng để tăng hiệu quả tiếp xúc giữa lưu chất và bế mặt điện trở rất quan trọng và cần được nghiên cứu sâu hơn.

• Thiết bị xử lý VOCs dựa trên nguyên lý oxy hóa nhiệt sử dụng điện trở đốt nóng có những ưu và nhược điểm. Các ưu/nhược điểm của thiết bị sẽ được cân nhắc kỹ càng trong thực tiễn xử lý.

TÀI LIỆU THAM KHẢO

1. Yu, Ignatius Tak-Sun MBBS, Lee, Nga Lan MPhil; Zhang, Xin Hua MD; Chen, Wei Qing MB; Lam, Yik Tsz MB; Wong, Tze Wai MBBS. (2004) “Occupational Exposure to Mixtures of Organic Solvents Increases the Risk of Neurological Symptoms Among Printing Workers in Hong Kong”. Journal of Environmental Medicine, 46(4):323-30

2. Kvam BM, Romundstad PR, Boffetta P, Andersen A. (2005), “Cancer in the Norwegian printing industry. Scand J Work Environmental Health. 31(1):36-43.

3. Michael K.H. Leung, Chun-Ho Liu, Alan H.S. Chan. (2005) “Occupational Exposure to Volatile Organic Compounds and Mitigation by Push-Pull Local Exhaust Ventilation in Printing Plant”. Journal of Occupational Health, 47:540-547.

4. Adriana Gioda and Francisco Radler de Aquino Neto. (2002), “Exposure to High Levels of Volatile Organic Compounds and Other Pollutants in a Printing Facility in Rio de Janeiro, Brazil”. Journal of Indoor and Built Environment, 11(5):302-311.

5. K. Thanacharoenchanaphas, A. Changsuphan, R. Nimnual, T. Thongsri, S. Phetkasem and C. Lertkanawanitchakul (2007) “Investigation of BTEX and Ozone Concentrations in a Printing Facility in Bangkok, Thailand”, International Journal of Applied Environmental Sciences, Article in press.

6. Douglas W.Van Osdell, M. Kathleen Owen,and Lawrence B. Jaffe Research Triangle Institute, ResearchTriangle Park, North Carolina. (1996), “VOC Removal at Low Contaminant Concentrations Using Granular Activated Carbon”. Journal of the Air & Waste Management Association. 46(9): 883-890.

7. Gero Leson & Arthur M. Winer. (1991), “Biofiltration: An Innovative Air Pollution Control Technology For VOC Emissions”. Journal of the Air & Waste Management Association, 41:8, 1045-1054.

8. Thakur Prabhat Kumar, Rahul, Mathur Anil Kumar and Balomajumder Chandrajit. (2011), “Biofiltration of Volatile Organic Compounds (VOCs) – An Overview”. Research Journal of Chemical Sciences, 1(8):83-92.

9. Trần Ngọc Chấn (2000). Ô nhiễm không khí và xử lý khí thải. Tập 1, 2, 3. NXB KH – KT, Hà Nội.

Phạm Thị Kim Nhung1,*, Trương Thị Mỹ Loan2

1 Phân Viện Bảo Hộ Lao Động và Bảo Vệ Môi Trường Miền Nam, Việt Nam

2 Trường Đại Học Nông Lâm Thành Phố Hồ Chí Minh, Việt Nam

(Nguồn tin: Nilp.vn)